Стандартные образцы предприятия

Стандартные образцы предприятия

Ультразвуковой контроль

Стандартные образцы предприятия

Стандартные образцы предприятия

Ультразвуковые преобразователи

Ультразвуковые преобразователи

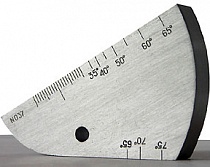

Принадлежности для ультразвуковых дефектоскопов

Принадлежности для ультразвуковых дефектоскопов

Шлифовальная машинка DYNABRADE Extension Grinders 53521, 53522, 53523, 53532, 53533

Шлифовальная машинка DYNABRADE Extension Grinders 53521, 53522, 53523, 53532, 53533

Раздельно-совмещенные датчики для коррозионных толщиномеров PANAMETRICS

Раздельно-совмещенные датчики для коррозионных толщиномеров PANAMETRICS

Кабели

Кабели

KrautKramer

KrautKramer

Хордовые с эластичным протектором

Хордовые с эластичным протектором

Миниатюрные наклонные совмещенные П121

Миниатюрные наклонные совмещенные П121

Стандартные наклонные совмещенные П121

Стандартные наклонные совмещенные П121

П121 Контактные наклонные совмещенные

П121 Контактные наклонные совмещенные

П112 Контактные раздельно-совмещенные

П112 Контактные раздельно-совмещенные

П111 Контактные прямые совмещенные

П111 Контактные прямые совмещенные

Гель тип US-B, для ультразвукового контроля

Гель тип US-B, для ультразвукового контроля

УЗ-гель Heat Sink Grease CT40-5 -40°C...+200°C, 142 г

УЗ-гель Heat Sink Grease CT40-5 -40°C...+200°C, 142 г

СОП «Утюг»

СОП «Утюг»

СОП для контроля гибов трубопроводов И №23 СД-80

СОП для контроля гибов трубопроводов И №23 СД-80

СОП трубный диаметр от 219 до 325мм, толщиной более 12мм

СОП трубный диаметр от 219 до 325мм, толщиной более 12мм

СОП для контроля прутков и поковок

СОП для контроля прутков и поковок

Стандартный образец V2

Стандартный образец V2

Стандартный образец V1

Стандартный образец V1

СО-4

СО-4

Аккум. батарея УСД-60

Аккум. батарея УСД-60

Отсек аккумуляторный с ЗУ для дефектоскопа УД2-12

Отсек аккумуляторный с ЗУ для дефектоскопа УД2-12

Приспособление для контроля сварных соединений арматуры СКА-1

Приспособление для контроля сварных соединений арматуры СКА-1

Комплект стандартных образцов КОУ-2М (4 образца)

Комплект стандартных образцов КОУ-2М (4 образца)

Комплект образцовых УЗ плоскопараллельных мер толщин КМТ-176 (30 образцов) без калибровки

Комплект образцовых УЗ плоскопараллельных мер толщин КМТ-176 (30 образцов) без калибровки

КМД2-0 по ГОСТ 23667-8

КМД2-0 по ГОСТ 23667-8

КМД 4-0

КМД 4-0

СОП-ступенька

СОП-ступенька

СОП для полиэтиленовых труб

СОП для полиэтиленовых труб

Ультразвуковой контроль основан на том, что ультразвуковые импульсы могут распространяться в исследуемом образце, границы и внутренние дефекты которого выступают в роли отражателей.

Различным включениям в структуре металла свойственна определенная величина акустического сопротивления. Зачастую в этих включениях содержится воздух, акустическое сопротивление которого намного больше, чем у металла. А потому данные участки (в сущности, дефектные) практически недоступны для ультразвука. Ультразвуковой контроль может быть направлен на выявление дефектов: несплошностей, нарушений однородности, трещин, посторонних включений и т.д.

Генерацию и излучение ультразвука осуществляет специальный резонатор посредством преобразования электрических колебаний в акустические. Он же вводит эти колебания в исследуемый материал. Отражаемые сигналы проходят обратное преобразование и становятся электрическими. Измерительные цепи регистрируют данные сигналы – впоследствии они выступают основой для результатов измерений ультразвукового контроля.

Он позволяет решать различные задачи, для каждой из которых предназначается соответствующее оборудование. Данный метод сегодня представлен множеством разновидностей, к числу которых относится акустический импеданс, резонансный и импульсный метод, акустическая эмиссия, свободные колебания и др.

Ультразвуковой контроль металлических образцов может быть проведен пятью основными способами: теневым методом, эхо-методом, зеркально-теневым методом, зеркальным и дельта-методом. Большинство современных ультразвуковых приборов производят свои измерения с различными сочетаниями данных методов. Ультразвуковые дефектоскопы генерируют узкий волновой луч, просвечивают им образец и ведут точный отсчет времени с того момента, как началось излучение, и до того, как будет принят эхо-сигнал. Благодаря такому принципу работы увеличивается пространственное разрешение и, как следствие, достоверность ультразвукового контроля.

С внедрением сложного компьютеризированного оборудования и, в частности, эффективных фазированных решеток излучателей стало возможным получение трехмерных изображений дефектов, обнаруженных в металле образца.

Стоит отметить два важных преимущества ультразвуковой дефектоскопии. Во-первых, этот метод относится к неразрушающему контролю: исследуемая деталь остается в целостности и сохранности. Во-вторых, этот метод является весьма экономичным: для проведения такого контроля не требуется много времени и большого количества персонала.