Ультразвуковая дефектоскопия

История развития ультразвуковой дефектоскопии

Приведены результаты пионерских работ профессора С. Я. Соколова, на основе которых родилось новое научно-техническое направление - ультразвуковая дефектоскопия. Кратко изложены основные достижения отечественных ученых в этой области за 70 лет.

Об авторе

Паврос Сергей Константинович

Председатель научно-методического совета по спе-циальности "приборы и методы контроля качества и диагностики", заведующий кафедрой электроакустики и ультразвуковой техники Санкт-Петербургского государственного электротехнического университета (бывш. ЛЭТИ), доцент, кандидат технических наук.

2 февраля 1928 г. молодой преподаватель Ленинградского электротехнического института Соколов Сергей Яковлевич отправил запрос на метод и прибор для испытания материалов, на которую за тем был получен патент № 11371 [1]. Так впервые было предложено использовать УЗ колебания для прозвучивания образцов для получения данных об их структуре и внутренних дефектах. От этого знаменательного события общественность мира НК ведет отсчет начала УЗ контроля и ультразвуковой дефектоскопии - науки о способах и устройствах контроля качества материалов и изделий с помощью упругих колебаний.

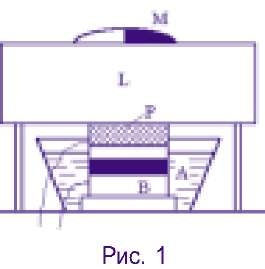

Схема устройства, предложенного Соколовым (рис.1), сегодня выглядит весьма архаично: пьезо- кварцевый преобразователь В расположен в ванне А с маслом, контакт с изделием L осуществляется через слой ртути Р, а в качестве индикатора используется капля масла М, рельеф поверхности которой наблюдается через лупу. Как видно, в этом патенте предложен теневой сквозной метод ультразвуковой дефектоскопии в иммерсионном варианте с непрерывным излучением.

В статье [2] С. Я. Соколов обобщил результаты своих исследований по распространению ультразвуковых волн в различных металлах и сформулировал обнаруженные им основные свойства ультразвука:

способность проникать на большую глубину в металлы и обнаруживать в них неоднородности;

зависимость поглощения от структуры металла и примесей;

влияние степени закалки стали на поглощение;

способность распространяться по проволоке на расстояния в несколько десятков метров и отражаться от ее конца.

Здесь же им впервые было предложено использовать одну и ту же пьезопластину как в качестве излучателя, так и в качестве приемника ультразвука, т. е. сформулирован принцип совмещенного искателя с применением частотно-модулированных колебаний.

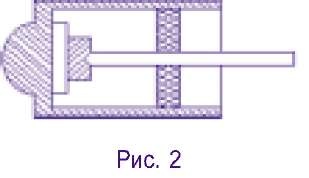

Открыв новый способ испытания металлов, С. Я. Соколов с энтузиазмом отдается его исследованию. Он изучает колебания кварцевых пластин различных размеров и формы, используемых в качестве источников ультразвука, способы формирования узких ультразвуковых пучков, необходимых для обнаружения мелких дефектов и точной локализации места их расположения, условия распространения ультразвуковых волн в различных материалах, работает над совершенствованием аппаратуры, разрабатывает методики обнаружения дефектов в различных изделиях. Вскоре такой ненадежный регистратор ультразвука, как капля масла на поверхности изделия, он заменяет на приемные пьезо-электрические преобразователи с контактными наконечниками. Форма последних (рис. 2) меняется в зависимости от кривизны и качества поверхности изделия. Для грубой поверхности применялись наконечники закругленной или конической формы вплоть до игольчатых контактов. Подобные приемные преобразователи использовались С. Я. Соколовым для исследования распределения амплитуд колебаний по поверхности сложных вибраторов [3].

Такие преобразователи, соединенные с усилителем длинным кабелем, давали гораздо большие возможности, особенно при контроле сварных полых цилиндров и других крупногабаритных изделий. В то же время контроль изделий небольших размеров непрерывными колебаниями оказался ненадежным из-за мешающих резонансных колебаний. Новые идеи, устраняющие эти недостатки, сформулированы в авторском свидетельстве № 48894 [4] и подробно изложены в статье [S].

Сущность предложенного способа состоит в обнаружении внутренних дефектов не по изменению амплитуды прошедших колебаний, а по увеличению времени прохождения волн через изделие из-за огибания ими дефектов. Таким образом, уже в 1934 г. С. Я. Соколов впервые предложил временной теневой метод с использованием частотно-модулированных колебаний и разработал ряд устройств, его реализующих. В настоящее время этот метод широко используется для контроля изделий с большим затуханием ультразвука. В этих работах впервые сформулированы основные идеи импульсного варианта ультразвукового дефектоскопа: "Для этого генератор высокой частоты возбуждается на очень короткий промежуток времени порядка 10'5 с; приемное устройство должно быть в соответствующий момент включено примерно на такой же промежуток времени, после чего и генератор, и приемник остаются выключенными на значительный промежуток (примерно 0,01 с), а затем процесс повторяется снова".

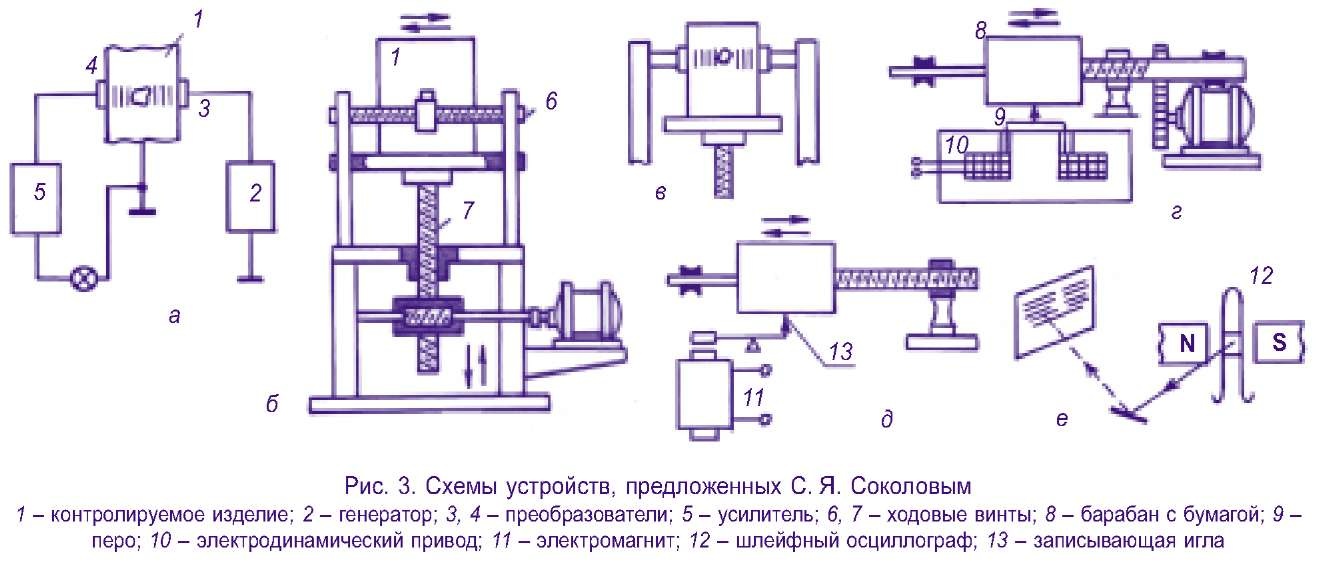

Сергей Яковлевич был глубоко убежден в важности сделанного им открытия и необходимости его использования в промышленности. Поэтому уже в предвоенные годы в лаборатории электроакустики ЛЭТИ развернулось производство ультразвуковых теневых дефектоскопов по договорам с промышленными предприятиями. В числе заказчиков - крупнейшие заводы страны: "Уралмаш", "Электросталь", "Большевик". Занимаясь внедрением аппаратуры, он столкнулся с необходимостью автоматизировать процесс прозвучивания и получать объективные документы результатов контроля. Работая над этими проблемами, он предложил несколько вариантов дефектоскопов с автоматическими сканирующими системами и записью контуров дефектов. Основные конструктивные идеи таких устройств изложены в авторском свидетельстве № S8423 [6]. Среди них дефектоскоп с регистрацией несплошностей по индикаторной лампочке (рис. 3 а); устройство для продольно-поперечного сканирования плоских изделий (рис. 3 б); сканирование тел вращения (рис. 3 в); регистрирующее устройство для записи пером с электродинамическим приводом (рис. 3 г); вариант записи с регистрацией прохождения сигнала; то же с регистрацией исчезновения сигнала; устройство для записи пером с электромагнитным приводом (рис. 3 д); устройство получения изображения с помощью шлейфного осциллографа (рис. 3 е).

С. Я. Соколов не только совершенствовал предложенный им теневой метод, но и предпринимал попытки использования для этой цели метода отражения (эхо-метод).

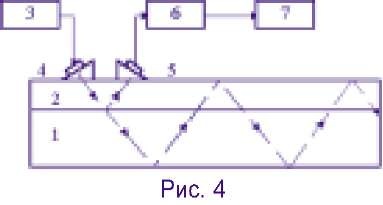

Так, в [7, 8] он опубликовал результаты своих опытов по определению глубины закалки стали. Схема опыта представлена на рис. 4. В нем использовалось отражение ультразвуковых лучей от границы закаленного слоя 2 и дна изделия 1 с применением частотно-модулированных колебаний.

Модуляция частоты в пределах 10 + 15 % от основной осуществлялась путем быстрого изменения емкости колебательного контура генератора 3. Изменение емкости достигалось с помощью вращающегося конденсатора, насаженного на ось небольшого электромотора. Особенностью этого эксперимента является наклонный ввод звукового пучка в изделие преобразователем 4 через слой жидкости, что выполнено также впервые. Кроме этого, устройством 7 регистрировалась разность частот hfa fp - fI между частотами излучаемых f^ и принимаемых fP преобразователем S с выхода усилителя 6 колебаний. Таким способом при известной скорости ультразвука можно с большой точностью измерять глубину залегания дефектов или закаленного слоя, а также толщину контролируемого изделия. Поэтому мы можем считать, что в сообщениях [7, 8] впервые были предложены способ и устройство для измерения толщины изделия. Этот способ был использован (при известной базе между излучающим и приемным преобразователями) для измерения скоростей распространения ультразвука в твердых, жидких и газообразных средах.

Как видно из вышеприведенного материала, С. Я. Соколов очень близко подошел к открытию эхо-метода ультразвуковой дефектоскопии - он предложил использовать импульсный режим прозвучивания (для теневого метода ограниченных по размеру изделий), отражение от слоя (внутренних дефектов) частотно-модулированных колебаний, а также возможность использования одного преобразователя в режиме излучения и приема.

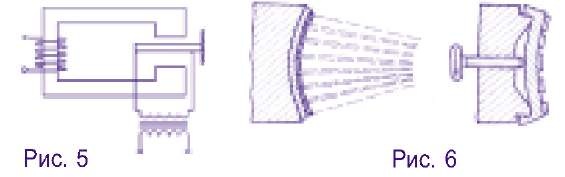

Хотелось бы отметить еще два изобретения Соколова, значительно опередивших свое время. Так, в авторском свидетельстве [9] впервые был предложен и осуществлен электромагнитноакустический метод возбуждения колебаний, основанный на взаимодействии тока, наведенного в турбинной лопатке, и постоянного магнитного поля. При этом подведение тока к лопатке осуществлялось или с помощью специальных контактов, или же методом индукции (рис. 5).

В авторском свидетельстве [10] впервые предложены конструкции фокусирующих излучателей, в том числе с регулируемым механическим способом фокусным расстоянием (рис. 6).

Исследования и изобретения С. Я. Соколова в области ультразвуковой дефектоскопии намного опередили аналогичные работы других ученых и получили высокую оценку. В 1942 г. ему была присуждена Сталинская премия.

После войны работы в области ультразвуковой дефектоскопии проводились во многих организациях страны: ВИАМ, ЦНИИТМАШ, ЦНИИМПС, ЦНИЛ Госгортех надзора, НИИ мостов, НИИХИММАШ и др. Начиная с 1949 г. одновременно в трех организациях - ЛЭТИ, ЦНИИТМАШ, ВИАМ началась разработка новых ультразвуковых дефектоскопов, реализующих патент Файерстона, а к концу 1950 г. такие дефектоскопы стали выпускаться небольшими партиями (86-ИМ - ВИАМ, УЗД-12 - ЛЭТИ, УЗД-2 - ЦНИИТМАШ). За эти разработки в 1951 г. С. Я. Соколову с группой сотрудников ЛЭТИ, ЦНИИТМАШ и завода «Электросталь» была присуждена Сталинская премия.

Начиная с этого же времени, широким фронтом развиваются исследования по разработке методик контроля изделий различных типов, определение оптимальных параметров, исследованию акустических характеристик материалов. Развитию этих работ способствовало образование и активная деятельность научных школ в области теоретической и экспериментальной акустики: С. Я. Соколова и Л. Г. Меркулова (ЛЭТИ); С. Н. Ржевкина и В. А. Красильникова (МГУ); И. Г. Михайлова (ЛГУ); В. Ф. Ноздрева (МОПИ) и др. Распространению этих сведений среди специалистов способствовали многочисленные публикации в журналах «Заводская лаборатория» и «Акустический журнал».

Среди достижений 5O-х гг. надо отметить открытия и разработки С. Я. Соколова и его учеников: Е. Д. Пигулевского, П. В. Пономарева,

Г. Прохорова - в области визуализации акустических изображений. К ним следует отнести метод поверхностного рельефа, дифракции света на ультразвуке, акустико-оптическом преобразовании с помощью трубки Соколова. Достижения

Я. Соколова в этой области зарегистрированы в виде открытия под общим названием «Звуковидение», а ряд крупных зарубежных ученых (Г. Уэйд, США) считает его автором акустической голографии.

К этому периоду времени относится создание и использование для контроля сварных соединений первого наклонного преобразователя (Ю. Б. Богословский и др., ЦНИИТМАШ), создание резонансных толщиномеров (ВИАМ, ЦНИИТМАШ), разработка импедансного метода и изготовление первых образцов аппаратуры (Ю. В. Ланге), исследование работы пьезопреобразователей ультразвуковых дефектоскопов как в непрерывном, так и в импульсном режимах (Д. Б. Дианов, П. В. Пономарев), разработка метода контроля среднего размера зерна материала (Н. В. Химченко, В. Н. Приходько) разработка и анализ акустического тракта (Д. С. Шрайбер, Б. Н. Машарский, И. Н. Ермолов).

Некоторые результаты работ за этот период времени обобщены в первой монографии В. С. Соколова «Дефектоскопия материалов» (1961).

60-е гг. характеризуются бурным развитием теории и практики ультразвукового контроля, чему способствовало появление собственного академического журнала «Дефектоскопия» (1965); создание научно-исследовательского института по неразрушающим методам контроля (ВНИИНК, г. Кишинев, 1963), НИИ интроскопии (Москва, 1964); появление новых монографий А. К. Гурвича «Ультразвуковая дефектоскопия сварных соединений» (1963), Д. С. Шрайбера «Ультразвуковая дефектоскопия» (1965), И. Н. Ермолова «Методы ультразвуковой дефектоскопии» (1966, 1967). Начался серийный выпуск дефектоскопов (УДМ-1М, ДУК6В, ДУК-11ИМ) заводом Электроточприбор, г. Кишинев. Много внимания стало уделяться автоматизации контроля сварных швов (НИИ мостов), листового проката (ЛЭТИ), труб (ВНИИНК, ЦНИИТМАШ) и др. изделий. В этот период времени разрабатывается теория распространения, рассеяния и отражения нормальных волн в изделиях ограниченных размеров: листах, стержнях, трубах, проволоках (Л. Г. Меркулов, А. В. Харитонов, С. И. Рохлин, Б. А. Касаткин, С. В. Веремеенко и др.); создается соответствующая аппаратура, разрабатывается теория излучения поперечных и релеевских волн наклонным преобразователем (Д. Б. Дианов).

Наиболее интенсивно в 70-е гг. осуществлялись исследования в области ЭМА способов возбуждения и приема различных типов волн, разработка конструкций и расчет параметров ЭМАП, применению их для контроля толщины и внутренних дефектов в различных материалах и изделиях (Г. А. Буренков, Н. А. Глухов, Ю. М. Шкарлет, С. Н. Шубаев,

В. Харитонов, С. Ю. Гуревич, В. А. Комаров и др.); акустико-эмиссионных методов и средств контроля (И. И. Авербух,

Е. Вайнберг, Ю. Б. Дробот, Ю. И. Болотин, В. А. Грешников и др.); импульсных методов расчета пьезопреобразователей (Б. А. Касаткин, А. Ф. Мельканович и др.). Итогом этих лет явилась публикация монографий: Ю. М. Шкарлет «Бесконтактные методы ультразвукового контроля» (1974); В. А. Грешников, Ю. Б. Доброт «Акустическая эмиссия» (1976); Б. А. Глаголовский, И. Б. Московенко «Низкочастотные акустические методы контроля в машиностроении» (1977); В. Е. Поляков, А. И. Потапов «Ультразвуковой контроль качества конструкций» (1978); А. К. Гурвич, И. Н. Ермолов «Ультразвуковой контроль сварных швов» (1972); справочника «Приборы для неразрушающего контроля материалов и изделий» под редакцией В. В. Клюева (1976).

80-е гг. характеризуются развитием теоретических и экспериментальных исследований в области бесконтактных термоакустических методов возбуждения упругих волн и разработкой соответствующей аппаратуры (Г. А. Буденков, С. Ю. Гуревич, В. Е. Чабанов), разработкой методов акустической голографии (В. Г. Бадалян, Е. Г. Базулин, А. X. Вопилкин) и аппаратуры на их основе (Авгур 4.2 и др.). В этот период времени издаются монографии В. Е. Чабанова «Лазерный ультразвуковой контроль материалов» (1986), коллектива авторов «Методы акустического контроля металлов» (Н. П. Алешин и др., 1989), «Ультразвуковые преобразователи» (под ред. И. Н. Ермолова, 1986) и многие другие.

Достижения ультразвуковой дефектоскопии в 90-х гг. сведены в пленарном и секционных докладах 14 Российской научно-технической конференции «Неразрушающий контроль и диагностика» в Москве (Дефектоскопия, 1996, № 9), а также на конференции «Физика и техника ультразвука» в Санкт-Петербурге (1997), посвященной 100-летию со дня рождения С. Я. Соколова.

Международный кураторриум (Германия, Россия), учитывая огромный вклад в развитие методов и средств неразрушающего контроля Рентгена и Соколова, учредил памятную медаль их имени. На конкурс в 1997 г. было представлено 8 работ от различных авторских коллективов. В заключительный день конференции «Физика и техника ультразвука» было оглашено решение кураторриума, согласно которому медаль Рентген-Соколов вручена:

Н. П. Алешину, В. Е. Белому, А. X. Вопилкину, А. К. Вощанову, И. Н. Ермолову, А. К. Гурвичу - за большой вклад в развитие методов и средств ультразвуковой дефектоскопии и монографию «Методы акустического контроля металлов» («Машиностроение», 1989);

В. М. Веревкину, А. С. Голубеву, Д. Д. Добротину, В. А. Каширину, С. К. Павросу, К. Е. Аббакумову (ЛЭТИ) - за разработку ультразвуковых методов и аппаратуры для автоматизированного контроля толстолистового проката.

Литература

Соколов С. Я. Способ и устройство для испытания металлов/Пат. 11371 СССР, класс 42к, 29. Опубл. 30.09.29. Вестник комитета по делам изобретений. № 6.

Sokoloff S. Zur Frage der Fortpflanzung ultra-akustischez Schwingungen in verschiedenen Korpern. - Elekr. Nachr. Techn. 1929. Bd 6, H. 11. S. 454-460.

Соколов С. Я. Ультраакустические колебания и их применение. - Заводская лаборатория. 1935. №7. С. 527-538.

Соколов С. Я. Способ исследования тел упругими или электромагнитными волнами /А.С. 48894 СССР, класс 42к, 29. Опубл. 30.08.36. Вестник комитета по изобретательству. № 8.

Соколов С. Я. Ультраакустические методы определения внутренних дефектов в металлических изделиях. - Заводская лаборатория. 1935. №11. С. 1468- 1473.

Соколов С. Я. Устройство для обнаружения и регистрации скрытых дефектов в металлических изделиях/А.С. 58423 СССР, класс 42к, 20/08.0публ. 30.11.40. Вестник комитета по изобретательству. № 11.

Соколов С. Я. Ультраакустические методы изучения свойств закаленной стали и определения внутренних пороков металлических изделий. -ЖТФ. 1941. № 11. С. 160- 169.

Соколов С. Я. Изучение свойств металлов методом ультраакустических колебаний. - Авиационная промышлен-ность. 1941. № 11. С. 11 - 15.

Соколов С. Я. Способ возбуждения механических колебаний турбинных лопаток/А.С. 44376 СССР, класс 42к, 29. Опубл. 30.09.35. Вестник комитета по изобретательству. № 9.

Рубчинский Э. М, Соколов С. Я. Ультраакустическое устройство для биологического действия/А.С. 49947, класс В 06 b 3/00. Опубл. 30.08.36. Вестник комитета по изобретательству. № 8.