Неразрушающий контроль на предприятии

Неразрушающий контроль на предприятии "АББ Невский"

В статье описывается опыт работы ЛНМК на предприятии "АББ Невский", специализирующемся на модернизации газовых турбин и узлов к ним. Лаборатория выполняет ультразвуковую, магнитопорошковую и цветную дефектоскопию на всех стадиях контроля продукции. Особое внимание уделяется использованию АРД-шкалы и другим тонкостям УЗД для контроля сварных швов.

Об авторе

Шмелёв Николай Григорьевич

Начальник лаборатории неразрушающих методов контроля СП "АББ Невский". Научные интересы в области применения методов ультразвуковой дефектоскопии для контроля металлических материалов и соединений.

О постановке неразрушающего контроля на предприятии

Предприятие, учрежденное в 1994 г. АООТ "Невский завод" и международным концерном АВВ, специализируется главным образом на производстве и модернизации газовых турбин и узлов к ним. На несколько месяцев моложе лаборатория неразрушающих методов контроля (ЛНМК). Благодаря опыту учредителей и персонала в этой области, а также солидным инвестициям, она практически сразу же включилась в процесс производства. Лаборатория является структурным подразделением отдела контроля качества, который с сентября 1998 г. организационно входит в производство, функционально подчиняясь директору по качеству.

Лаборатория выполняет ультразвуковую, магнитопорошковую и цветную дефектоскопию продукции, толщинометрию, в том числе толщинометрию покрытий, измерение твердости динамическими методами, измерение шероховатости поверхностей. Три сертифицированных в рамках национальной аттестационной системы специалиста справляются с такой разнообразной деятельностью. Лаборатория использует следующее основное оборудование: ультразвуковые дефектоскопы фирмы Krautkramer типа USK7S, USM3S и USN52 (дефектоскопам этой фирмы в концерне отдается предпочтение), поставленные фирмой Narnicon ультразвуковой толщиномер T-MiKE DL, электромагниты переменного тока ESX48, ультразвуковой измеритель твердости SONOHARD SH-SA, толщиномеры покрытий DUOCHECK ST-10 (Namicon) и КОНСТАНТА К4М (АОЗТ "Константа"), измеритель твердости EQUOTIP фирмы Proceq, измерители шероховатости поверхностей HOMMEL TESTER T-S00 (Hommel Werke), а также ряд вспомогательных приборов. Для цветной дефектоскопии используются материалы фирм Namicon и MR-Chemie, а также комплект ИФХ- Колор-4 Института физической химии АН Украины, для магнито- люминесцентной - материалы NAMICON 3102 в аэрозольной упаковке.

Неразрушающий контроль (НК) выполняется на стадиях входного, промежуточного (технологического) и сдаточного контроля продукции. Такой порядок распространяется как на вновь изготавливаемые, так и на ремонтируемые и реконструируемые изделия. Общие принципы организации и порядок выполнения неразрушающего контроля устанавливают описание процесса "Неразрушающий контроль", "Руководство по качеству ЛНМК", инструкция "Порядок проведения неразрушающего контроля" и другие разработанные нами документы. При выполнении НК мы используем в основном нормативно-техническую и методическую документацию заказчиков, в том числе национальные и международные стандарты. Участие в русификации документации составляет заметную часть нашей работы.

В этой связи надо отметить по большей части удручающее качество неотредактированных специалистами переводов стандартов на русский язык. Вот наугад выбранные примеры. В приобретенном нами переводе DINS412S "Неразрушающий контроль. Ручной контроль сварных соединений с помощью ультразвука", выполненном центром переводов СП "Белко" в 1991 г., термин "временная регулировка усиления" переведен как "усиление прибора в зависимости от срока службы", а схема контроля "тандем" - как "дополнительная технология сварки последовательными электродами". Примечательно при этом утверждение редактора на титульном листе: "Перевод аутентичен оригиналу". ГОСТ Р ИСО 4386-1-94 - документ совсем другого уровня, но даже в него пришлось по нашей инициативе внести изменение редакции п. 4.1 "...аппаратура должна... обладать функциями подавления помех и выравнивания чувствительности" на противоположную: "Функции подавления помех и выравнивания чувствительности должны быть отключены". Понятно, что к актуальной задаче выпуска в России широко внедряемых в европейском сообществе евростандартов по НК необходимо серьезное отношение со стороны Российского общества по НК и технической диагностике.

Средства неразрушающего контроля ЛНМК, в том числе перечисленные выше приборы, поверяются в соответствии с разработанной на предприятии системой, составной частью которой являются устанавливающая общие требования к поверке (калибровке) инструкция и комплект инструкций по поверке конкретных групп или даже марок приборов. Чтобы обеспечить требования ISO 9002 о необходимости не только поверки, но и технического обслуживания средств НК в возможно компактном варианте, в инструкции включены разделы по техническому обслуживанию соответствующих приборов.

Лаборатория обслуживает практически только потребности предприятия в выполнении НК, поэтому было принято решение не аккредитовывать саму лабораторию. ЛНМК получила признание в рамках проведенной в 1996 г. организацией Bureau Veritas Quality International сертификации системы качества предприятия на соответствие требованиям ISO 9002-94.

Из опыта работы ЛНМК

1. Одно из направлений работы - контроль рабочих и направляющих лопаток турбин на наличие поверхностных дефектов, главным образом, трещин. При контроле лопаток из немагнитных материалов используется цветная дефектоскопия, а магнитных - магнитопорошковая в магнитолюминесцентном варианте. На предприятии нет специального магнитного дефектоскопа, и для дефектоскопии мы используем переносной электромагнит переменного тока ESX48. Для обеспечения достаточной намагниченности лопаток - изделий весьма сложной формы, были разработаны специальные, вращаемые вокруг оси насадки на полюсные наконечники, позволяющие увеличить площадь контакта полюсов с изделиями*. Параллельно можно отметить, что в качестве варианта исполнения оправдана фабричная модификация электромагнитов, обеспечивающих любое пространственное положение полюсных наконечников. Неизбежные потери магнитного потока на сочленениях колен полюсных наконечников будут с лихвой компенсированы увеличением площади контакта полюсов с поверхностью изделий.

* В разработке приспособления для контроля лопаток участвовал сотрудник лаборатории В. П. Кузьмин и конструкторы предприятия

Опыт контроля лопаток подтвердил необходимость более высоких требований магнитного контроля к подготовке поверхности изделий, чем при цветной дефектоскопии. Так, при магнитолюминесцентном контроле одной из лопаток на фоне индикаций от рисок не была выделена идентичная индикация от усталостной трещины, развившейся от аналогичной риски. К счастью, дефект был обнаружен до установки лопатки на ротор. После этого были пересмотрены в сторону ужесточения требования к подготовке поверхности под магнитный контроль.

2. Магнитолюминесцентные материалы NAMICON 3102 хорошо себя зарекомендовали своей чувствительностью и экономичностью. К качеству материалов для цветной дефектоскопии у нас практически нет нареканий. Можно отметить, что для нескольких баллончиков Namicon и MR-Chemie была нарушена равномерность нанесения проявителя (крупнокапельное разбрызгивание).

3. Введенные в ЛНМК компьютерный набор и хранение довольно подробных заключений по НК существенно сократили время их заполнения, особенно для случаев однотипных деталей и узлов. Основные параметры заключений также фиксируются в компьютерной базе данных, что упрощает поиск заключений.

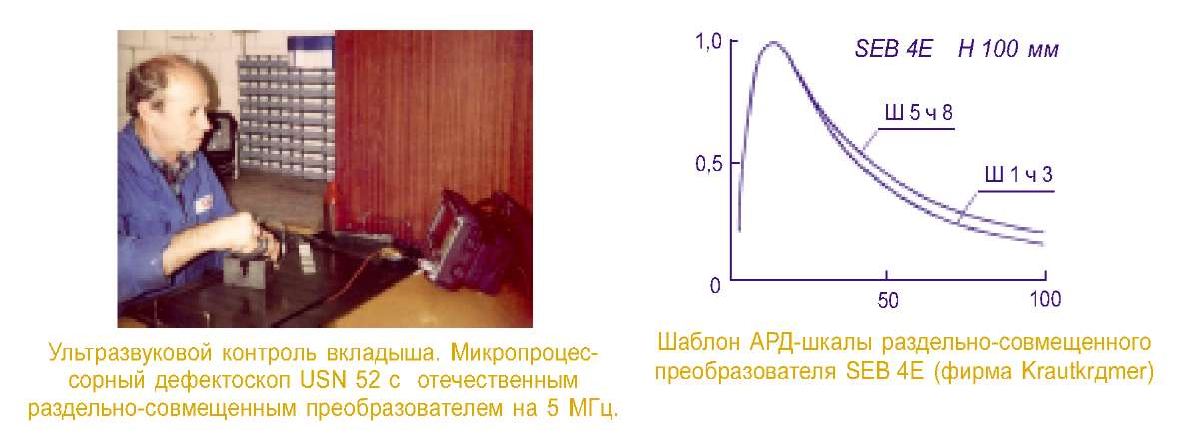

4. При проведении ультразвуковой дефектоскопии одной из ключевых проблем, на наш взгляд, является простая и надежная процедура настройки чувствительности и определения эквивалентных размеров дефектов. Беседуя с дефектоскопистами различных организаций, я с удивлением выяснил, что далеко не все специалисты применяют в работе АРД-шкалы, хотя преимущества работы с ними очевидны. Они не только существенно упрощают эту процедуру, но и позволяют оптимизировать уровень шумов, то есть позволяют сделать работу дефектоскописта более удобной и надежной. Мы до сих пор пользуемся разработанной нами универсальной АРД-шкалой, позволяющей работать в дальней зоне с различными прямыми и наклонными совмещенными преобразователями при любой чувствительности фиксации. Мы также используем АРД-шкалы, разработанные фирмой Krautkramer к своим преобразователям. Здесь можно отметить неточности, заложенные в учитывающие затухание шкалы типа MAD и LAD, а именно, завышенные коэффициенты затухания сдвиговых волн в углеродистых и низколегированных сталях: 60 и 8 дБ/м для частот 4 и 2 МГц соответственно. Таких больших значений коэффициентов затухания нам никогда не удавалось получить прямыми измерениями на материалах этого класса. В более поздних АРД-шкалах фирмы Krautkramer типа UM соответствующие коэффициенты затухания уменьшены вдвое. Сложнее с учетом затухания в других материалах. Хотя методически эти вопросы проработаны достаточно полно, но даже высококвалифицированные дефектоскописты порой ошибаются в учете затухания, вплоть до знака поправки. Радикальное решение этой проблемы дает опция АРД-диаграммы дефектоскопа USN S2, которая позволяет построить на экране АРД-кривую для любого размера эквивалентного отражателя с учетом коэффициента затухания реального изделия.

Наиболее острую форму АРД-кривых имеют раздельно-совмещенные преобразователи, что определяет особую сложность процедуры настройки чувствительности и определения эквивалентных размеров дефектов при использовании таких преобразователей. Вместе с тем, разработчики аппаратуры обходят эту проблему, и к настоящему времени нам неизвестны "фирменные" накладные или электронные АРД-шкалы для раздельно-совмещенных преобразователей. В течение целого ряда лет мы пользуемся самостоятельно разработанными АРД-шкалами для преобразователей типа SEB и MSEB фирмы Krautkrimer с использованием данных АРД- диаграмм этих преобразователей. АРД-кривые строятся как зависимости A/AMaKC(r) от расстояния, где r - расстояние, A - максимальное значение амплитуды по данной АРД-кривой, Ат - текущее значение амплитуды для данного расстояния, при этом значению А /А =1 соответствует полная высота экрана. Подобный подход может быть полезен и при построении АРД-шкал совмещенных преобразователей, так как позволяет наиболее полно использовать поле экрана. Зависимости Ат/Амакс (r) для некоторых диаметров практически совпадают (с погрешностью ± 1дБ), поэтому количество кривых на АРД-шкалах не превышает трех. Использование таких шкал позволит безболезненно просуществовать до появления более "продвинутых" электронных версий шкал для раздельно-совмещенных преобразователей.

5. Другой важной проблемой УЗД, особенно для контроля сварных соединений, является точное определение координат дефектов. В ОСТS.9675-77 по УЗК поковок было совершенно справедливо, на наш взгляд, отмечено, что при ультразвуковом контроле устанавливается ориентировочное месторасположение дефектов. Действительно, определение координат отражателя при ручном контроле по положению преобразователя, соответствующему максимальной амплитуде сигнала, связано с существенной погрешностью измерения, причем особенно значительном в тех случаях, когда это особенно важно - при контроле наклонным преобразователем сварных швов и других объектов сложной формы, где важно с высокой точностью различать сигналы от дефектов и от элементов поверхности объектов контроля. Очень серьезные разработки, выполненные в последние годы, такие, как системы ISONIC, АВГУР, даже сочетание этих систем [1] на сегодняшнем уровне, остронаправленные преобразователи, приближают решение этой проблемы, но, на наш взгляд, являются все-таки прототипами. При современных темпах развития техники простой, компактный и сравнительно дешевый дефектоскоп, обладающий перечисленными возможностями, а также позволяющий точно локализовать положение или проекцию отражателя непосредственно на поверхности изделия, как мы надеемся - вопрос нескольких лет.

6. В заключение хочу привести пример из нашей практики, высвечивающий некоторые другие проблемы УЗД. В 199S г. в рамках программы признания заказчиками нашей готовности обеспечить их требования по выполнению НК был выполнен независимо друг от друга нами и дефектоскопистом предприятия ABB Zamech ультразвуковой контроль промежуточного вала турбины. Были получены близкие результаты (по эквивалентным размерам выявленных дефектов практически идентичные), но были некоторые расхождения в определении условных границ дефектов. Одной из причин расхождения результатов была слишком гладкая обработка поверхности (Ra приблизительно равно 2,5 мкм) и связанная с этим высокая нестабильность акустического контакта. В течение десятилетий мы приучали технологов и производство повышать качество поверхности и теперь с трудом отучаем их (и себя) от этого, хотя многократно убеждались в том, что загрубление поверхности существенно повышает стабильность акустического контакта. Результаты металлографического анализа подтвердили наше предположение о том, что дефектные зоны представляют собой несколько мелких дефектов. Предположение было основано на несоответствии между значительной условной протяженностью дефектов и их маленьким эквивалентным размером. Именно наличие нескольких компактных отражателей было другой важнейшей причиной расхождения результатов, так как сигнал на преобразователе являлся результатом интерференции сигналов от отражателей, то есть значительно более резко зависел от положения преобразователя, чем при озвучивании локальных дефектов. (Вообще, более ранние наши исследования, в том числе экспериментальные, показали, что от совокупности отражателей можно ждать сюрпризов, в том числе неприятных. Так, при определенном сдвиге двух идентичных отражателей в лучевом направлении максимальная отражательная способность такой совокупности может быть в несколько раз меньше, чем каждого из них в отдельности [2].) Условная ширина дефектов, рассчитанная на основе наших измерений с учетом расфокусирующего влияния цилиндрической поверхности ввода, совпала с установленной при металлографическом анализе реальной шириной дефектов.

Литература

1. Ермолов И. Н. Решение одной из важнейших проблем ультразвукового контроля.-Дефектоскопия. 1998. № 1, С. 44 - 47.

2. Шмелев Н. Г. Формирование эхо-сигналов от двух близкорасположенных отражателей. -Дефектоскопия. 1988. № 11, С. 60 - 65.