Системы эксплуатационного контроля состояния металла, оборудования и трубопроводов АЭС

Кратко рассматривается существующая система эксплуатационного контроля оборудования и трубопроводов 1-го контура на АЭС с реакторными установками типа ВВЭР и РБМК, включая контроль механических свойств и целостности металла, а также применяемые средства контроля и их технические характеристики.

Об авторах

Григорьев Михаил Владимирович

В 1971 году окончил ЛЭТИ им. В. И. Ульянова (Ленина) по специальности «Электроакустика и ультразвуковая техника». Первый заместитель генерального директора НИКИМТ, кандидат техн. наук. Основные научные интересы связаны с созданием технологий и средств автоматизированного НК оборудования и трубопроводов АЭС. Автор более 70 научных трудов.

Бакиров Марат Баязитович

Директор Центра материаловедения и ресурса ВНИИАЭС. Кандидат техн. наук. Лауреат премии СМ СССР. Основные научные интересы - создание технологий и средств, базирующихся на безобразцовых методах исследования механических свойств материалов.

Эксплуатационный контроль состояния металла корпусов реакторов и трубопроводов, являющихся физическими барьерами на пути распространения ионизирующего излучения и радиоактивных веществ в окружающую среду, является составной частью системы технических мер по защите барьеров и сохранению их эффективности.

Механические свойства и структура металла корпусов реакторов и трубопроводов АЭС могут изменяться как под действием радиационного излучения, так и в результате термического и силового воздействия. Различные механизмы старения металла (термическая, мало-многоцикловая усталость, эрозионно-коррозионный износ, общая и местная коррозия и т. д.) характеризуются контролируемыми эффектами - изменением прочностных и пластических свойств, растрескиванием, утонением стенки трубопровода и т.п. В связи с этим контроль за состоянием металла является одним из основных способов обеспечения безопасной эксплуатации АЭС.

Контроль механических свойств металла корпусов реакторов ВВЭР-440 и ВВЭР-1000

Механические свойства металла корпусов контролируются с помощью образцов-свидетелей, устанавливаемых в оборудование согласно требованиям конструкторской документации, или с использованием безобразцового метода.

Разрабатываемые в последние годы безобразцовые методы и средства контроля механических свойств металла обладают следующими преимуществами:

- контроль выполняется в одних и тех же зонах, что позволяет проследить динамику процессов;

- контролю подвергаются зоны с наибольшим усталостным повреждением металла;

- уменьшается облучение персонала при проведении работ.

Методика безобразцового НК базируется на совместном использовании метода кинетической твердости, акустической эмиссии и магнитного метода.

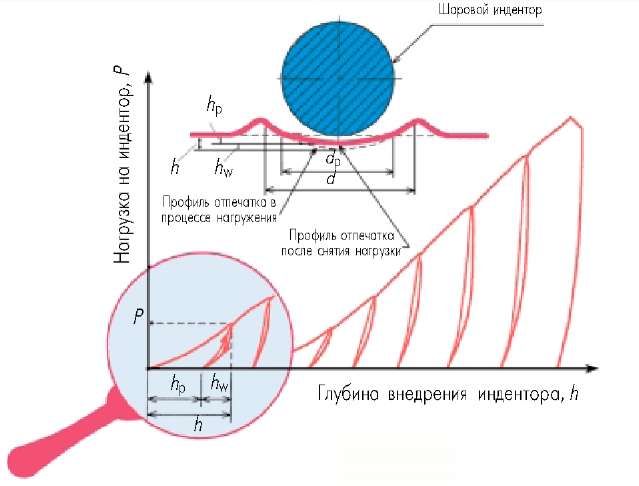

Метод кинетической твердости заключается в непрерывной регистрации процесса вдавливания индентора в координатах: «нагрузка на индентор - глубина внедрения индентора в поверхность исследуемого материала - текущая скорость внедрения индентора», которая в интегральной форме дает информацию о физико-механических свойствах материала.

При анализе природы начала перехода от упругости к текучести обнаружен эффект высоких акустических сигналов при наступлении текучести материала под индентором. Это легло в основу созданного приборного комплекса и новой методики: непрерывной записи не только нагрузки, глубины, скорости, но и параметров акустической эмиссии (число импульсов в единицу времени, суммарное число импульсов, энергия сигналов) в процессе вдавливания шарового индентора.

Использование новой методики и приборного комплекса позволяет безобразцовым методом физически аргументированно и надежно определять предел текучести, а также регистрировать начало зарождения и роста зоны пластической деформации и оценивать характеристики хрупкости и трещиностойкости (как по оценке усталостных трещин, так и по оценке зарождения трещин при больших упругопластических деформациях) высокопрочных, радиационно охрупченных материалов.

Новый метод натурной неразрушающей оценки степени усталостного повреждения основан на известном явлении изменения количества ферритной фазы в аустенитных материалах, обусловленном трансформацией кристаллической решетки у-фазы аустенита в а - и 8-феррит под действием циклической нагрузки. Происходящие на микроуровне изменения структуры материала носят аддитивный характер в течение эксплуатации и в результате становятся инициаторами макроразрушения элемента при его нагружении. Моделируя данный процесс локальным нагружением материала методом вдавливания шарового индентора, по скорости прироста ферритной фазы в процессе деформирования можно оценить накопленную усталость элемента в данном месте. Принцип измерения ферритной фазы основан на различии магнитных свойств парамагнитного аустенита и ферромагнитного феррита, для чего разработан специализированный токовихревой индукционный датчик, совмещенный в одном блоке с инденторным узлом.

Используемые ПОДХОДЫ и технические решения, лежащие в основе предлагаемой методики и автоматизированного приборного комплекса (рис.1) для ее промышленной реализации, защищены патентами России, США и Германии. Приборные средства аттестованы в ГОССТАНДАРТе РФ для безобразцового определения прочностных характеристик сталей.

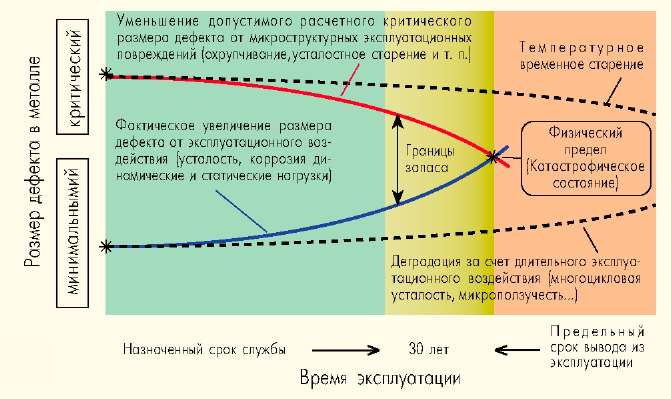

Рис. 1 Схема определения срока службы металла корпусов ВВЭР после длительных сроков эксплуатации

К настоящему времени накоплен большой опыт натурного контроля механических свойств корпусов реакторов типа ВВЭР после длительных сроков эксплуатации на АЭС России, Германии, Болгарии, Чехии и Словакии.

Контроль механических свойств металла трубопроводов АЭС с реакторами ВВЭР и РБМК

Для контроля механических свойств металла трубопроводов применяется тот же приборный комплекс, что и для контроля корпусов реакторов ВВЭР, но со специальной оснасткой для крепления аппаратуры на трубопроводах (рис. 2). Использование данного приборного комплекса позволило практически полностью перейти на безобразцовую технологию контроля механических свойств и, тем самым, отказаться от вырезки участков трубопроводов, что в свою очередь исключило затраты на восстановительные работы по вварке вставок.

Рис. 2

Контроль целостности металла оборудования и трубопроводов АЭСс реакторами ВВЭР и РБМК

В настоящее время в НИКИМТе создан комплекс из 11 систем эксплуатационного контроля оборудования и трубопроводов.

Разработка такого комплекса на базе ультразвукового, вихретокового и телевизионного методов НК осуществлялась, прежде всего, в целях обеспечения:

- максимально возможной достоверности оценки качества контролируемого объекта;

- безопасных условий труда операторов-дефектоскопистов при контроле оборудования и трубопроводов в условиях повышенного радиационного фона;

- высокой производительности контроля.

Первое требование реализуется, как правило, за счет:

- многоканальных (до 64 каналов) высокочувствительных компьютеризированных ультразвуковых дефектоскопов и акустических систем, обеспечивающих прозвучивание металла в различных направлениях (под различными углами) и различными методами (эхо-методом, тандем-методом, дельта-методом и др.);

- манипуляторов (механизмов сканирования) с аппаратурой управления, обеспечивающих выполнение процесса сканирования строго по заданной в методике (технологии) траектории перемещения преобразователей;

- аппаратуры, обеспечивающей автоматическую обработку, в том числе с использованием принципов многочастотной голографии, и регистрацию результатов контроля на открытый носитель;

- устройств, обеспечивающих контроль за акустическим контактом с регистрацией информации.

Второе и третье положения требуют автоматизации процесса контроля и реализуются за счет создания высокопроизводительных манипуляторов, аппаратуры управления, обработки и регистрации результатов контроля, обладающей достаточной мобильностью, минимальной массой и габаритами, возможностью быстрой перестройки на различные типоразмеры контролируемых объектов. Необходимо обеспечить удаление оператора-дефектоскописта на расстояние до 200 м от контролируемого объекта.

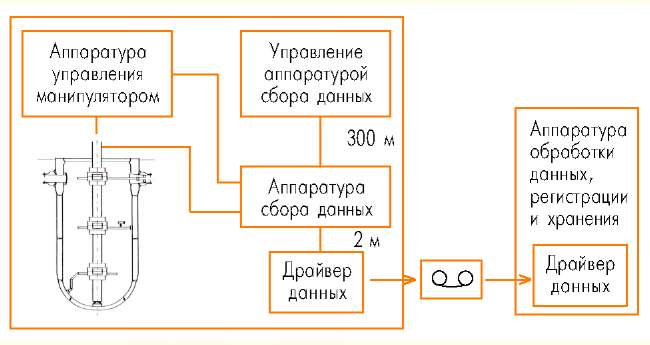

Как правило, обработка результатов осуществляется как из стационарных пультовых помещений АЭС, так и из транспортируемых кабин-пультовых, входящих в состав комплекса. При разработке систем контроля учтены конструктивные особенности контролируемого оборудования и трубопроводов и специфика их изготовления. На рис. 3 приведена общая блок-схема систем автоматизированного контроля, применяемых при оценке состояния целостности металла.

Рис. 3

Перечень и основные характеристики систем УСК-213, СК-187 и СК-187.04 для автоматизированного эксплуатационного НК корпусов реакторов приводятся в Приложении к данному номеру журнала.

Для уменьшения облучения персонала при проведении контроля трубопроводов АЭС, а также с целью повышения надежности и достоверности контроля разработаны автоматизированные установки для ультразвукового контроля:

- каналов РБМК (технологических и СУЗ) - СК06, СК26;

- кольцевых сварных швов трубопроводов Ду800 и коллекторов Ду900 - 38-СК012;

- продольных сварных швов трубопроводов Ду800 и коллекторов Ду900 - 38-СК013;

- основного металла и сварных швов гибов трубопроводов Ду800 - 38-СК014;

- днищ коллекторов Ду900 и сепараторов пара - 38-CK015 и 38-СК020.

Установка СК06 (СК26) предназначена для ультразвукового контроля циркониевой трубы и верхнего и нижнего переходников цирконий- сталь. Она состоит из транспортно-сканирующего устройства, механизма центровки и вращения, четырех сменных ультразвуковых преобразователей, аппаратуры управления, ультразвукового дефектоскопа и стенда настроечного. Один из преобразователей позволяет выявлять различно ориентированные трещины в циркониевой части ТК и каналов СУЗ; второй предназначен для экспресс контроля циркониевой части с целью выявления вертикальных трещин; третий - для контроля переходников, анализа обнаруженных трещин в средней части канала и контроля сварных швов в нижней части каналов СУЗ; четвертый преобразователь предназначен для измерения геометрических размеров циркониевой части канала.

Ультразвуковой контроль проводят на частоте SMHj эхо-импульсным и тандем-методом в иммерсионном варианте при непрерывном реверсном вращении преобразователя.

Аппаратура управления и ультразвуковой дефектоскоп располагаются на расстоянии до 40 м от места контроля.

Установки 38-СК012, 38-СК013, 38-СК014, 38-СК05 и 38-СК020 составляют комплекс оборудования, в котором аппаратура управления, аппаратура регистрации и ультразвуковой дефектоскоп используются с любой из этих установок.

Прозвучивание сварных швов и основного металла проводят многоэлементными искательными системами без поперечного сканирования.

При контроле информация с ультразвукового дефектоскопа поступает на аппаратуру регистрации, где обрабатывается и отображается на дисплее. По окончании контроля получают изображение трех проекций сварного шва, на которых указываются отметками разного цвета все дефекты, превышающие по величине поисковый уровень чувствительности. При дальнейшей обработке результатов контроля получают протокол с указанием величины и места расположения всех дефектов и необходимой служебной информации.

Аппаратная часть и ультразвуковой дефектоскоп при проведении контроля могут располагаться на расстоянии до 200 м от контролируемого объекта.