Капиллярная дефектоскопия (контроль жидкими пенетрантами)

В статье рассмотрен контроль жидкими пенетрантами - основной метод дефектоскопии поверхности. Приводятся физические основы, принцип действия и особенности метода. Сравниваются отечественные и зарубежные пенетранты; с точки зрения чувствительности метода анализируются класс чувствительности капиллярного контроля, эталоны и контрольные образцы.

0б авторе

Дамаскинский Евгений Алексеевич

Заместитель генерального директора ООО "Зайферт-Рентген" (Санкт-Петербург). Кандидат физико- математических наук. Научные интересы - методы неразрушающего контроля, детекторы ионизирующих излучений.

Особенности капиллярных методов неразрушающего контроля

Среди разнообразных методов неразрушающего контроля (НК) капиллярная дефектоскопия занимает особое положение. Во-первых, этот метод пригоден только для контроля поверхности материала или изделия, и, во-вторых, среди различных методов контроля поверхности капиллярный метод отличается универсальностью. Так, если метод течеискания применим только для определения сквозных деформаций, а магнитопорошковый метод применяется для контроля ферромагнитных материалов и изделий с относительной магнитной проницаемостью не менее 40, то капиллярный метод используется независимо от материала и формы объекта контроля (ОК), геометрии и направления дефектов. Он пригоден для выявления несплошностей с поперечными размерами 0,1 - 500 мкм, в том числе сквозных, на поверхности черных и цветных металлов, сплавов, керамики, стекла и т. п. За рубежом его называют методом контроля проникающими жидкостями (Liquid penetrant testing). По совокупности качеств: возможности выявления микроскопических дефектов на поверхности, недоступных другим методам НК, стоимости контроля единицы площади изделия, простоте, отсутствию сложной аппаратуры, портативности и мобильности - капиллярный метод превосходит все другие методы.

Развитие методов дефектоскопии поверхностей тесно связано с техническим прогрессом. Современное промышленное оборудование изготавливается при минимальном расходе материала, а эксплуатируется при больших, почти предельных нагрузках. В таком режиме именно трещины на поверхности представляют собой наиболее опасные дефекты, т. к. локальные напряжения в надрезе могут привести к скорому разрыву. Для обнаружения поверхностных дефектов и был предложен пенетрантный метод. Произошло это во время Второй мировой войны, когда сотрудник компании Юнкерс Хельмут Клумпф запатентовал красно-белый капиллярный метод обнаружения поверхностных дефектов. Как это часто бывает в истории техники, параллельно и независимо аналогичный метод стал применяться по другую сторону океана, в США.

Сегодня десятки компаний предлагают различные пенет- ранты, которые нашли широкое применение в энергомашиностроении, судостроительной промышленности, авиационной и космической технике, в атомной энергетике, при контроле оборудования, подведомственного Госгортехнадзору и т.д.

Физические основы и принцип действия

Метод основан на капиллярном проникновении внутрь дефекта индикаторной жидкости, хорошо смачивающей материал ОК, с последующей регистрацией индикаторных следов.

Красящий пенетрант наносится на поверхность. Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он под действием капиллярных сил проникает в мельчайшие открытые на поверхности дефекты.

Проявитель растворяет находящийся внутри дефекта краситель, во время испарения несущей жидкости сорбирует его и за счет диффузии "вытягивает" оставшийся в дефекте пенетрант на поверхность.

Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде ветвящихся линий указывают на трещины или царапины, отдельные точки - на поры.

Контроль цветными пенетрантами

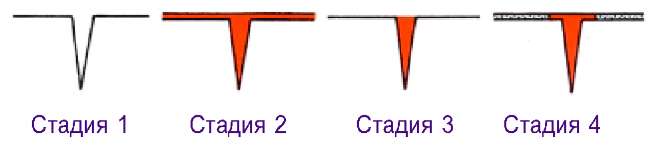

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий, четыре из которых схематично показанны на рисунке.

Стадия I. Предварительная очистка поверхности Чтобы краситель мог проникнуть в дефекты на поверхности, ее предварительно следует тщательно очистить водой или органическим очистителем. Все загрязняющие вещества (масла, ржавчина, накипь и т. п.), любые покрытия (металлизация, краска и т. п.) должны быть удалены с контролируемого участка. После этого поверхность и полости дефектов должны быть высушены, чтобы внутри дефекта не осталось следов воды или очистителя.

Стадия 2. Применение пенетранта Пенетрант, обычно красного цвета, наносится на поверхность путем распыления, кистью или погружением ОК в ванну, чтобы контролируемый участок хорошо пропитался и полностью покрылся пенетрантом. Рекомендуемое время контакта от 5 до 30 мин. при температуре 5-50o С.

Стадия 3. Удаление избытка пенетранта Избыток пенетранта удаляется протиркой салфеткой, промыванием водой, либо используя тот же самый очиститель, который применялся на первой стадии. При выполнении этой операции важно иметь в виду, что пенетрант следует удалить с поверхности, но не из полости дефекта. Контролируемую поверхность далее высушивают безворсовой материей или струей воздуха. Теплый воздух с температурой до 50o С ускоряет процесс сушки.

В случае наличия на поверхности дефектов с шириной раскрытия более 0,1 мм обычно применяют эмульгатор. При промежуточном промывании водой краситель эмульгирует, т. е. образует желатиноподобную смесь, и, тем самым, препятствует вымыванию красителя из дефекта. Если же использовать очиститель, то есть опасность вымывания пенетранта и неправильной индикации дефекта.

Стадия 4. Применение проявителя

Сразу же после просушки на контролируемую поверхность наносится проявитель обычно белого цвета. Проявитель наносится тонким, равномерным слоем, поскольку толстый слой будет маскировать дефекты и затруднять индикацию. Для этого подходят как разбрызгиватели, так и распылители. Наиболее удобны для выполнения этой операции аэрозольные баллончики, которые дают наиболее тонкий слой на поверхности. Нанесение проявителя кистью недопустимо. После нанесения проявителя следует выждать некоторое время, чтобы достичь максимальной визуализации дефекта. Время изменяется от 5 мин. для больших разрывов до 1 ч для тонких дефектов. Поверхностные дефекты будут проявляться как красные следы на белом фоне. Могут использоваться как смываемые, так и водостойкие проявители. В смываемом проявителе индикаторный рисунок дефекта во время проявки постоянно увеличивается, "кровоточит". В водостойком проявителе следы сразу же после испарения несущей жидкости (примерно через одну-две минуты) жестко фиксируются. В этом случае результат контроля можно документировать каким-нибудь способом, например, используя сканер, записать его в память компьютера.

Стадия 5. Контроль

Инспектирование ОК начинается непосредственно после окончания процесса проявки и заканчивается согласно разным стандартам не более, чем через 30 мин. Относительная оценка глубины дефекта возможна по цветовому пятну. Если пятно проявляется как бледно-красное, дефект залегает неглубоко в материале. Темно-красные линии указывают на более глубокие дефекты. После проведения контроля смываемый проявитель легко удаляется с поверхности. Водостойкий проявитель удаляется очистителем.

Сквозные трещины на тонкостенных контролируемых деталях можно обнаружить, если с одной стороны ОК нанести красящий пенетрант, а с другой - проявитель. Прошедший насквозь краситель будет хорошо виден в слое проявителя.

Флуоресцентный метод контроля

Все описанные выше стадии применения цветных пенетрантов присутствуют и во флуоресцентном методе. Отличие состоит в том, что вместо красящего пенетранта применяется флуоресцирующее вещество, которое под действием ультрафиолетового излучения с длиной волны 315-400 нм излучает в видимой части спектра.

Класс чувствительности капиллярного контроля

Согласно ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности ОК - так называемая ширина раскрытия дефекта (табл. 1).

Таблица 1

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

менее 1 |

|

II |

от 1 до 10 |

|

III |

от 10 до 100 |

|

IV |

от 100 до 500 |

|

технологический |

не нормируется |

За рубежом установлены другие шкалы чувствительности пенетрантов. Например, в немецком промышленном стандарте DIN 54 152, который применяется и в ряде других стран Европы, чувствительность пенетрантов также разделяется на четыре класса, но шкала чувствительности обратная (табл. 2).

Таблица 2

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм (± 20 %) |

Толщина никелевого покрытия, мкм (± 10 %) |

|

I - низкий |

4 |

100 |

|

II - средний |

2 |

60 |

|

III - высокий |

1 |

60 |

|

IV - очень высокий |

0,6 |

50 |

Обратим внимание на очень высокую шкалу чувствительности по DIN в сравнении с ГОСТ 18442-80. А именно, все четыре класса чувствительности по DIN "укладываются" в полтора высших класса чувствительности по ГОСТ.

Эталоны и контрольные образцы

Чувствительность отечественных дефектоскопических материалов определяется на контрольных образцах, т. е. на пластинах с заранее нормируемыми свойствами, изготовленными по определенной технологии. Образцы представляют собой стальные или титановые пластины с заданной шероховатостью поверхности, на которую нанесены трещины определенных размеров и формы. Контрольные образцы позволяют, прежде всего, получить представление о возможностях индикации трещин на ОК. Кроме того, контрольные образцы служат для постоянного периодического контроля важнейших свойств пенетрантов: чувствительности и смываемости. В частности, по контрольным образцам можно определить степень ухудшения свойств пенетрантных наборов; выбрать технологические режимы контроля.

Процедура определения чувствительности зарубежных пенетрантов отличается от описанной выше. Согласно DIN 54 152 все пенетранты подвергаются квалификационному тесту на соответствие качеству, который проводится независимыми организациями. Для сравнения чувствительности различных пенетрантов в качестве "эталонной поверхности" используются никелированные пластины с различной толщиной покрытия. Калиброванные трещины наносятся на "стандартную" поверхность, обеспечивая одинаковые условия сравнения.

Квалификационный тест включает также измерение физических величин (вязкость, плотность и т. п.), от которых зависит качество пенетрантов. При положительных результатах производитель получает сертификат качества продукции.

Кроме того, DIN 54 152 предусматривает тестирование пенетрантов, которое выполняется пользователем. Эталоны пользователя позволяют правильно оценить качество применяемых пенетрантов и сравнить результаты применения разных технологических методик.

Жидкие пенетранты

Эффективность капиллярного контроля при прочих одинаковых условиях определяется свойствами дефектоскопических материалов: пенет- ранта, проявителя, очистителя. Последовательное применение этих материалов в определенным образом подобранном сочетании (в наборе), позволяет получать наилучшие результаты. Отечественные наборы хорошо известны. Опыт показал, что их применение позволяет надежно решать весь круг задач капиллярной дефектоскопии. К сожалению, отечественные жидкие пенетранты выпускаются только в разливном виде и не производятся в аэрозольной упаковке.

Аэрозольный баллончик удобен, когда объектом контроля является не все изделие, а лишь отдельные участки его поверхности, в труднодоступных для контроля участках поверхности изделия, в случаях применения на открытом воздухе. Такая упаковка обеспечивает экономичность расходования пенетранта, энерго- и ресурсосберегаемость при проведении НК. Пе- нетрант (проявитель, очиститель), содержащийся в баллончике, имеет гарантированные качество и свойства, т. е. может использоваться без дополнительной проверки. Отсюда и надежность контроля, и экономия рабочего времени. Аэрозольные баллончики делают НК портативным и мобильным. Они компактны (объем 400 или 500 мл), имеют небольшой вес (не более 0,5 кг), легко удерживаются в одной руке и позволяют вести распыление почти из любого положения.

Контроль пенетрантами в аэрозольной упаковке широко распространен в Европе и США. В нашей стране этот способ контроля только начал применяться. Важно заметить, что ГОСТ 18442-80 не накладывает никаких ограничений на тип и состав используемых дефектоскопических материалов.

Десятки европейских фирм могут предложить более сотни типов пенетрантов. Возникает естественный вопрос: какой набор пенетрантов является наилучшим? Не представляется возможным теоретически показать преимущества одного набора пенетрантов перед другим. Путь прямого сравнения некоторых технических показателей, таких, например, как класс чувствительности, также не позволяет выявить лучший набор пенетрантов, т. к. выбор класса чувствительности определяется задачами, для решения которых выпускаются разные по чувствительности пенетрантные наборы. Лучшим является тот набор, который надежно решает Вашу задачу в соответствии с требованиями технической документации на ОК.

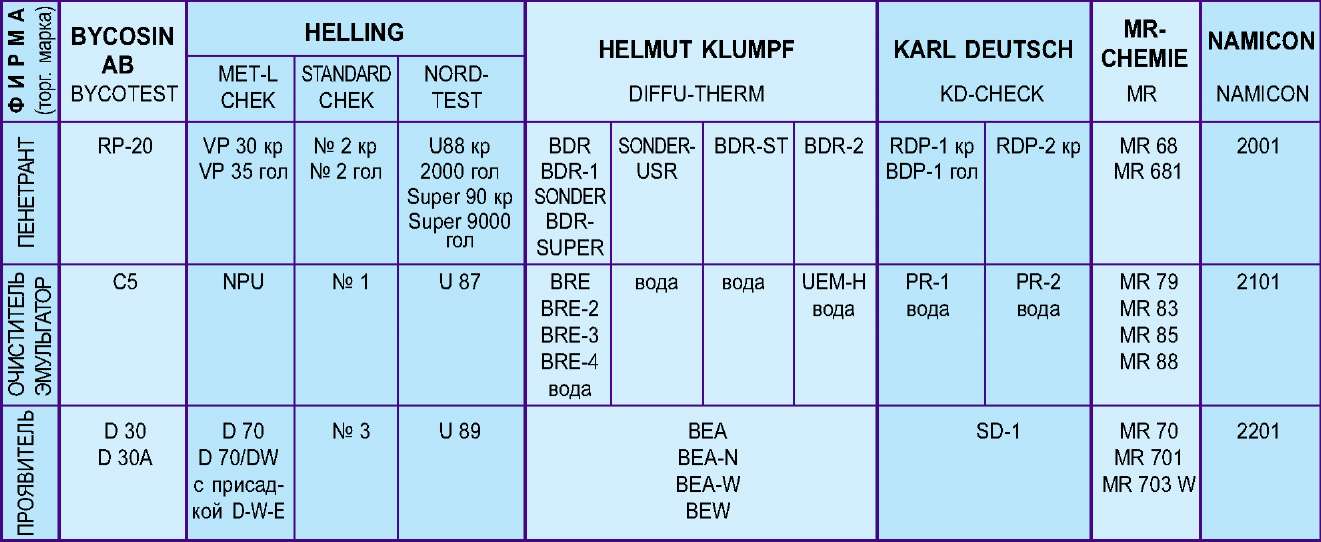

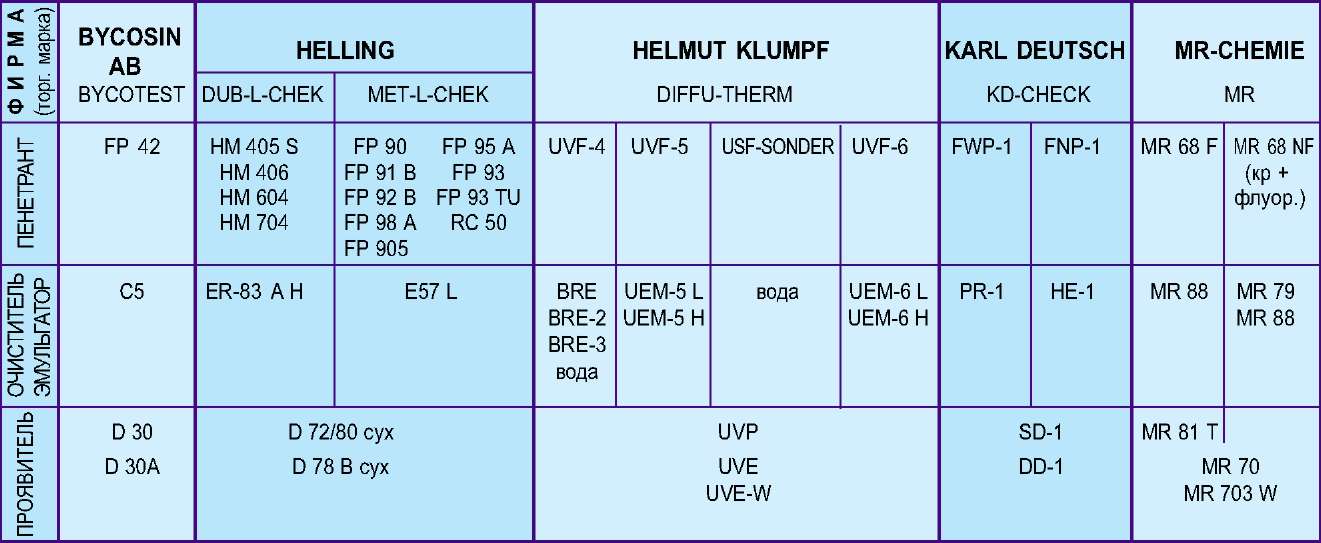

В табл. 3 и 4 приведены наборы для цветного и люминесцентного методов контроля жидкими пенетрантами, выпускаемых фирмами, которые до настоящего времени были представлены на российском рынке.

Два слова о пенетрантах, работающих при различных температурных условиях. Диапазон температур, при которых работают пенетранты (т. е. температур ОК) составляет 10-35° С для отечественных наборов и от -10 до +100° С для зарубежных. Отечественный набор № 2 допускает применение при самой низкой температуре (-40° С), наборы для работы при самой высокой температуре предлагают фирмы HELLING (до 175°С) и BYCOSIN (до 200°С).

С большим удовольствием я приношу благодарность сотрудникам тех компаний, которые любезно откликнулись на предложение прислать информацию о своих фирмах и выпускаемой ими продукции.

НАБОРЫ ДЛЯ ЦВЕТНОГО КОНТРАСТНОГО МЕТОДА

Таблица 3

НАБОРЫ ДЛЯ ФЛУОРЕСЦЕНТНОГО МЕТОДА

Таблица 4

Принятые сокращения: 1) Пенетрант: кр - красный; гол - голубой. 2) Очиститель: Н - гидрофильный, V - липофильный.3) Проявитель: сух. - сухой.