УД3-21 - дефектоскоп нового поколения на основе PC Notebook

Об авторах

Коллектив сотрудников АО «Интроскоп», г. Кишинев

Ткаченко Андрей Акимович

Директор НИИНК, президент НОНКТД Республики Молдова, специалист в области создания автоматизированных средств УЗК, III уровень по акустическому виду НК

Гаврев Валерий Сергеевич

Зав. отделом НИИНК, специалист по разработке приборов и установок УЗК

Ралдугин Андрей Николаевич

С. н. c. НИИНК, специалист в области разработки аппаратурных средств НК и ТД

Панфил Трофим Иванович

Генеральный директор, специалист в области менеджмента и организации производства средств НК

Шарапановский Дмитрий Викторович

Инженер-программист НИИНК

Ручной УЗК весьма широко применяется в техногенной практике человека, как при выпуске изделий в различных отраслях производства, например, в металлургии, машиностроении, судостроении, так и при обследовании работающих конструкций. На многих производствах для проверочного контроля тех мест изделия, которые отмечены как дефектные при автоматизированном контроле, а также после ремонта этих изделий, для ультразвуковой дефектоскопии преимущественно используются приборы ручного контроля.

Особое значение имеет ручной или механизированный УЗК на действующем оборудовании, остановка и ремонт которого обходится значительно дешевле, чем его восстановление после аварийного разрушения. Поэтому очень важно знать, сколько еще может прослужить данный агрегат, узел или сооружение. В таких случаях на помощь приходит первичный базовый контроль с фиксацией результатов контроля. Последующие периодические контрольные проверки и сравнение результатов контроля с данными, зафиксированными при базовом контроле, позволяют более достоверно определить время проведения очередного ремонта и предотвратить аварийные ситуации.

При ручном контроле наибольшей популярностью пользуются ручные дефектоскопы общего назначения. Рынок насыщен предложениями. Несмотря на большой выбор, найти подходящий прибор непросто. Разработки современных приборов выполняются с использованием возможностей передовых технологий и электронных компонентов, поставляемых мировыми лидерами рынка радиоэлементов. Это позволяет многим достичь достаточно высоких технических показателей, но при этом на первый план выходят потребительские возможности, заложенные разработчиками в свои новые творения.

В 2003 г. в АО «Интроскоп» прошел испытания и получил сертификат соответствия типа ультразвуковой дефектоскоп нового поколения УД3-21(1.1), выполненный на базе PC Notebook. Цель данной публикации - дать более полное описание возможностей дефектоскопа с иллюстрацией выполняемых действий и помочь потенциальным потребителям разобраться в его особенностях и назначении.

Дефектоскоп может быть использован для контроля в машиностроении, металлургической промышленности, а также при монтаже и эксплуатации металлоконструкций, трубопроводов, транспортных средств и других объектов, где требуется ответственный контроль. Его целесообразнее всего использовать для проведения экспертного контроля особо ответственных узлов и деталей. Он может питаться как от сети переменного тока 220 В, так и от аккумуляторных батарей. Время работы в автономном режиме от внутренних источников питания до 2 ч. По функциональному назначению по ГОСТ 23049 дефектоскоп относится к группе 3, по конструктивному исполнению - к переносным, по степени участия оператора в процессе контроля - к ручным дефектоскопам. По устойчивости к воздействию внешней среды (климатических факторов) дефектоскоп соответствует исполнению 1.1, но при этом диапазон рабочих температур ограничен моделью примененного PC Notebook и обычно составляет от + 5 до + 35°С.

Рис. 1. Дефектоскоп УД3-21, панель управления

Рис. 2. Вид экрана дефектоскопа в режиме «Радио»

Степень защиты от проникновения внутрь дефектоскопа твердых тел (пыли) и воды IP20 по ГОСТ 14254. По устойчивости к воздействию атмосферного давления дефектоскоп относится к группе PI по ГОСТ 12997. По устойчивости к механическим воздействиям по ГОСТ 12997 дефектоскоп соответствует виброустойчивому исполнению и соответствует группе L1.

Отличительной особенностью является возможность предварительной настройки дефектоскопа на различные программы контроля, запоминания настроек, кривых временной регулировки чувствительности (ВРЧ), разверток типа А, В, а также формирование документа о результатах контроля, оформление паспорта контроля изделия.

Рабочее положение дефектоскопа - горизонтальное. Конструктивно он встроен в чемодан типа «дипломат», удобный для переноски к месту контроля.

Использование современных технологий позволило решить ряд специальных задач в обработке информации, ее хранении, получить высокую чувствительность, большее отношение сигнал/шум, высокую разрешающую способность, высокую интеллектуальность в обработке первичной информации.

В состав дефектоскопа входит:

- электронный блок, выполняющий функции генератора ультразвуковых колебаний, приемника и аналогового цифрового преобразователя;

- PC Notebook в качестве устройства математической и графической обработки принятых сигналов, задания параметров контроля, обработки и запоминания результатов контроля и других специфических функций (формирование ВРЧ, построение кривых АРД, работа в режиме развертки типа В , запоминание настроек, кривых ВРЧ, разверток и результатов контроля, формирование паспорта контроля и др.);

- комплект пьезоэлектрических преобразователей (ПЭП).

Взаимодействие оператора с прибором осуществляется через пользовательский интерфейс компьютера прибора. Он реализован на основе меню с использованием программного обеспечения WINDOWS.

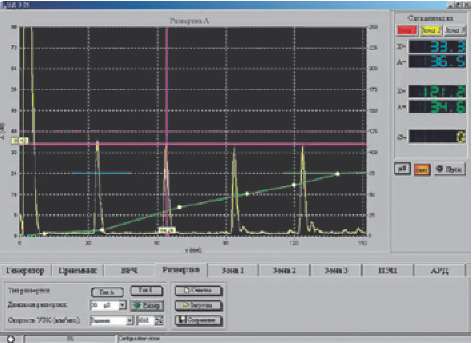

При включении дефектоскопа на дисплее PC Notebook открывается панель управления дефектоскопа (рис. 1). На большом экране, яркость которого не зависит от частоты запуска импульсов зондирования, с большой четкостью изображаются сигналы от дефектов на А-развертке. С правой стороны находятся кнопки включения двух зон контроля и одной зоны диагностики. Зоны контроля реагируют на сигналы, превышающие пороговый уровень, а зона диагностики - на сигналы, не достигшие порогового уровня. Если установить эту зону в конце зондирующего импульса или в зоне шумов, то можно следить за качеством акустического контакта, исправностью ПЭП и соединительного кабеля «дефектоскоп - ПЭП».

В закладках меню (теперь уже привычная терминология для дефекто- скопистов, обусловленная широким применением вычислительной техники) можно выбрать те узлы дефектоскопа, в которых нужно изменить настроечные параметры. Так, например, в пункте меню «Приемник» можно изменить усиление дефектоскопа, отсечку шумов, фильтрацию и вид сигнала: «Видео» или «Радио». На рис. 2 изображена А-раз- вертка в режиме «Радио».

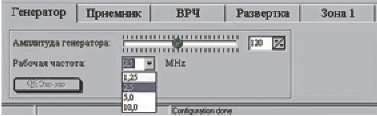

В закладке «Генератор», показанной на рис. 3, можно устанавливать амплитуду зондирующего импульса, выбрать рабочую частоту, перейти в режим контроля «Эхо-Эхо».

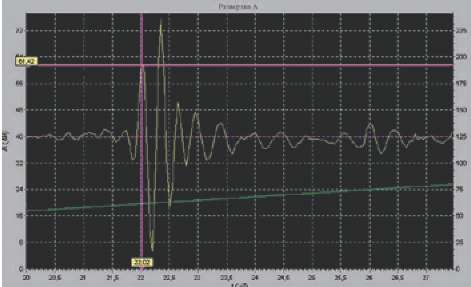

При включении закладки «Развертка» (рис. 4) открывается доступ к таким органам управления и настроек, как установка типа и длительности развертки, скорости ультразвука в контролируемом изделии: для данного материала можно выбрать фиксированную скорость колебаний и установить необходимый вид волны - продольную или поперечную, задать диапазон развертки. На этой же закладке меню можно включить режим «Визир», которым очень удобно пользоваться для измерения временных интервалов и амплитуды сигналов на экране дефектоскопа (рис. 5). Измерение временных интервалов можно производить на замороженной развертке, то есть в режиме «Стоп-кадра», что позволяет провести точные измерения, при этом руки дефектоскописта не заняты сканированием контролируемого изделия. Развертки, видимые на экране, можно запомнить.

Рис. 3. Вид закладки «Генератор»

Рис. 4. Вид закладки «Развертка»

Рис. 5. Использование визира для определения амплитуды и координаты отраженного сигнала в режиме радиосигнала

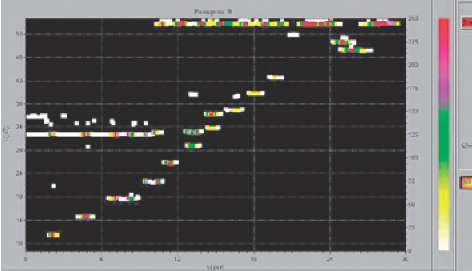

Рис. 6. В-скан эталонного образца № 1

В меню «Развертка» можно выбрать один из двух типов разверток - А или

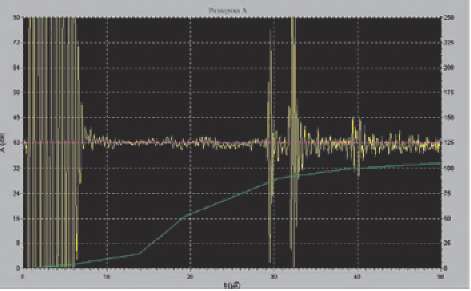

В. Получение развертки типа В во многих случаях позволяет проанализировать дефектную ситуацию и принять более обоснованное решение о дефектности изделия. Для построения развертки типа В необходимо использовать дополнительно сканер, но можно получать ее искусственным путем, используя в качестве сканера внутренний таймер, что и используется в дефектоскопе.

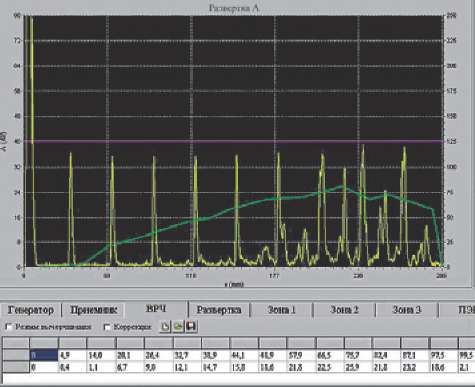

Рис. 7. Вид монитора, закладка «ВРЧ»

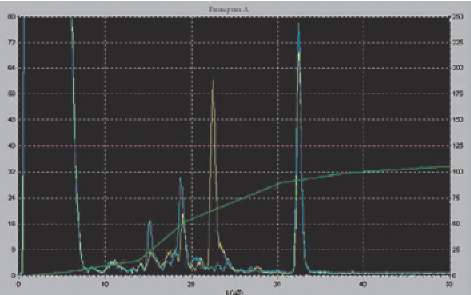

Рис. 8. Вид монитора в режиме наложения двух Л-разверток

При определенных навыках этот способ дает неплохие результаты. Оператор устанавливает скорость прохождения развертки и пропорционально ей проводит сканирование контролируемого участка изделия. В результате на экране компьютера получается В-развертка: по горизонтали - время сканирования, а по вертикали - глубина залегания дефекта. В зависимости от амплитуды принятого сигнала меняется цвет отображаемого сигнала. На рис. 6 показана развертка В-скана эталонного образца № 1, входящего в комплект поставки дефектоскопа УД2-12 и имеющегося у многих потребителей. На развертке наглядно отображены все отражатели в эталоне, их пространственное положение, по цвету можно определить амплитуды отраженных сигналов.

Подробнее рассмотрим способ построения кривой ВРЧ. На рис. 7 показан экран при включении закладки «ВРЧ». Построение может производиться двумя способами:

- в режиме вычерчивания, когда курсором выбирается точка перегиба линии ВРЧ на экране, нажимается левая кнопка мыши и «захваченная» точка перегиба передвигается по экрану; со следующей точкой перегиба процесс повторяется (нужно помнить только, что последующую точку по развертке нельзя ставить раньше предыдущей, программно это заблокировано);

- в режиме записи координаты и амплитуды точек перегиба в открывшихся внизу клетках меню. Таких точек может быть до двадцати. Этого вполне достаточно для построения кривой ВРЧ с необходимой точностью.

На рис. 7 как пример показано выравнивание донных сигналов от плоскопараллельного металлического образца толщиной 30 мм. Такое выравнивание удобно произвести при включении режима «Коррекция». При этом на экране появляются точки перегиба, которые можно двигать курсором, подбирая нужное усиление и наблюдая за изменением амплитуды отображаемых сигналов. Стандартные кнопки меню позволяют запомнить сформированную кривую ВРЧ, присвоив ей номер, и в последующем пользоваться ею.

Режим наложения двух разверток (рис. 8), одна из которых может быть базовой, а вторая - текущей, полученной при контроле, является оригинальной возможностью дефектоскопа. Эта возможность позволяет перед выходом на контроль настроить дефектоскоп, а затем периодически проверять сохранность произведенных настроек. Для выполнения проверок необходимо изготовить небольшой тест-образец из оргстекла или другого легкого материала таким образом, чтобы в нем можно было получить серию донных отражений (для прямого и раздельно-совмещенного преобразователей - это плоскопараллельный тест-образец, для наклонного ПЭП - тест-образец с наклонной отражающей поверхностью).

После настройки дефектоскопа в лабораторных условиях по стандартному образцу предприятия преобразователь устанавливают на соответствующий тест-образец и, не меняя настройки дефектоскопа, по экрану наблюдают серию донных отражений и записывают их в память дефектоскопа, присвоив развертке свой номер. На месте контроля по тест- образцу всегда можно произвести проверку настройки дефектоскопа и даже, в случае необходимости, произвести его подстройку. Это избавляет пользователя от необходимости брать с собой на место контроля тяжелые стандартные образцы предприятия, будучи уверенным в том, что настройка дефектоскопа, выполненная в лабораторных условиях, сохранилась.

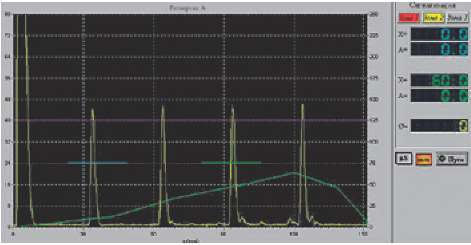

Для точного измерения толщины изделия можно использовать режим «Эхо- Эхо». Для этого первая зона устанавливается на первое донное отражение, а вторая - на второе (рис. 9). При таком измерении толщины отпадает необходимость учитывать задержки прохождения ультразвука в переходном слое, призме, защитном донышке ПЭП.

Рис. 9. Работа дефектоскопа в режиме «Эхо-Эхо»

Для оценки эквивалентной площади дефектов используются АРД-диаграммы, которые строятся для конкретного типа ПЭП в зависимости от амплитуды отраженного сигнала и его координаты. При необходимости такие диаграммы могут быть сняты и сохранены в памяти дефектоскопа. При наличии образцов потребитель самостоятельно может построить необходимые диаграммы, пользуясь указаниями, изложенными в инструкции по эксплуатации. Когда АРД-кривая будет полностью построена, нужно переключиться в закладку «АРД» и сохранить построенную кривую АРД нажатием на кнопку «Сохранение». Для построения следующей кривой АРД надо переключить «номер АРД-кривой» на следующий, ввести новый диаметр в поле «Диаметр отражателя» и повторить вышеуказанные операции с образцом нового диаметра отражателя. Таких кривых можно построить и сохранить необходимое количество, ограничений по памяти для запоминания настроек в дефектоскопе практически нет. При наличии одной, полностью построенной «АРД»-кривой, следующие кривые можно построить методом подобия. Для этого достаточно снять только одну точку нового диаметра (главное при этом, чтобы она попадала в область, охваченную первой кривой), затем переключиться в закладку «АРД», нажать кнопку «Эмуляция» - новая кривая будет построена параллельно первой, повторяя все ее изгибы, но с постоянным смещением по амплитуде. После завершения построения всех кривых надо сохранить их в файле путем нажатия на кнопку «Сохранение» в закладке «АРД».

В меню «Приемник» можно произвести цифровую фильтрацию принятых сигналов по 4, 8 или 16 разверткам. Этот режим применяется для уменьшения влияния на результаты контроля сильных индустриальных «несинхронных» помех.

Принцип фильтрации заключается в следующем. Оцифрованные сигналы в нескольких последовательных тактах запоминаются, суммируются с учетом их фазы и затем делятся на количество принятых разверток. Сигналы несинхронных помех попадают на приемник дефектоскопа с различными значениями фаз, что при суммировании не увеличивает их амплитуду. Синхронные сигналы - отраженные из зоны контроля, наоборот, увеличивают амплитуду во столько раз, сколько разверток суммируется. Поэтому, при последующем делении на установленное число разверток, амплитуды синхронных сигналов остаются такими, какими были, а амплитуды сигналов несинхронных помех уменьшаются. Этот режим позволяет в значительной степени увеличить соотношение «сигнал-шум» и повысить помехозащищенность контроля.

Очень удобен режим «Электронная лупа», позволяющий многократно увеличивать любое место развертки, которое необходимо рассмотреть более подробно. В режиме «Стоп-кадр» и «Электронная лупа» очень удобно производить необходимые вычисления параметров импульсов, пользуясь визиром.

Возможность запоминания настроек и вызова любой из них значительно упрощает процесс контроля, повышает его достоверность.

Возможность совмещения двух разверток позволяет производить сравнение полученных при сканировании разверток с базовыми развертками, видеть происшедшие изменения, следить за развитием дефектной ситуации.

Применение в составе дефектоскопа полноценного компьютера дает неограниченные возможности при его использовании для обработки результатов контроля, создании баз данных, оформлении отчетных документов и позволяет при этом использовать компьютер по прямому назначению.

Далеко не полный перечень перечисленных возможностей дефектоскопа УД3-21 позволяет охарактеризовать прибор, как «дефектоскоп в компьютере» и весьма успешно применять его для научных исследований в вопросах ультразвуковой дефектоскопии и разработках новых методик контроля изделий.

Мы надеемся, что потребители нашей продукции сумеют открыть и другие возможности дефектоскопа на основе PC Notebook и поделиться своими предложениями и замечаниями, что позволит при очередной модернизации улучшить параметры прибора и его возможности, тем более, что большинство нововведений потребуют изменения программного обеспечения, а не «железа».