Устройства для неразрушающего контроля состояния стальных канатов

Устройства для неразрушающего контроля состояния стальных канатов

Павленко А.В., Короткий А.А., Пузин В.С., Хальфин М.Н., Медведев В.В., Щучкин Д.А.

Полную версию статьи в формате PDF можете скачать здесь.

Похожая статья: Система контроля состояния стальных канатов полярного крана АЭС

Дефектоскоп стальных канатов ДСКМ

В настоящее время стальные канаты получили большое распространение в различных областях техники: подвесные канатные дороги, шахтное и лифтовое оборудование, подъемные краны и др. От их технического состояния зависит безопасность людей. Все это предполагает необходимость тщательного контроля состояния каната на предмет разрешения его дальнейшей эксплуатации.

Наиболее эффективными являются электромагнитные методы контроля состояния стальных канатов [[i]], которые позволяют проводить определение повреждений практически всех типов.

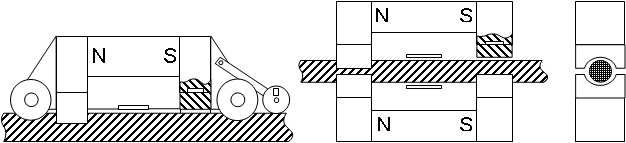

Современные магнитные дефектоскопы (рис. 1) состоят из двух частей – магнитного датчика (МД) и регистрирующего устройства (система управления, сбора и обработки информации).

МД конструктивно представляет собой совокупность намагничивающего устройства с источниками магнитного поля, которыми являются электромагниты или постоянные магниты и магниточувствительных элементов для измерения топологии магнитного поля. Намагничивающее устройство продольно намагничивает контролируемый канат, а магниточувствительные датчики измеряют параметры магнитного поля и полей рассеяния, которые передаются в регистрирующее устройство.

В зависимости от типа контролируемого каната и механизма в котором он применяется конструкция этого модуля может различной (рис. 2, а-для канатов двойной свивки, б- для несущих канатов подвесных канатных дорог).

Рис. 1 – Структурно - функциональная схема магнитного дефектоскопа.

Рис. 2 – Варианты конструктивного исполнения магнитного датчика дефектоскопа

На сегодняшний день на рынке представлены магнитные дефектоскопы, созданные фирмами Польши, Канады, США, Германии, России ([[i]], табл. 1).

Таблица 1 - Сравнительная характеристика магнитных дефектоскопов

|

Фирма-производитель, страна |

Определяемые типы дефектов |

Форма вывода результатов измерений |

Дефектоскоп, используемый в системе |

|

Zawada LTD, Польша |

Потеря сечения, обрывы проволок |

Самописец, запись в карту памяти PCMCIA |

MD120 |

|

NDT Technologies, США |

Потеря сечения, обрывы проволок |

Самописец, запись в память |

LMA-125, 175, 250 |

|

Rotesco, Канада |

Потеря сечения, обрывы проволок |

Самописец, за-пись на жесткий диск |

Rotescograph |

|

Heath & Sherwood, Канада |

Потеря сечения, обрывы проволок |

Передача данных на компьютер |

Magnograph II |

|

Dr. Brandt, Германия |

Потеря сечения, обрывы проволок |

Самописец |

SPM-20 |

|

Интрон плюс Ltd, Россия |

Потеря сечения, обрывы проволок |

Запись в базу данных, компью-терная обработка |

Интрос |

Конструкции магнитных датчиков дефектоскопов защищены патентами различных стран [[ii]], [[iii]],[[iv]],[[v]].

Практически всем устройствам присущи определенные недостатки, среди которых можно отметить следующие:

Проведенный анализ данной научно-технической информации показал, что в настоящее время можно выделить следующие особенности.

1) влияние скорости движения дефектоскопов на их показания;

2) невысокая разрешающая способность приборов;

3) невозможность определения структурных дефектов в канатах.

В ЮРГТУ (НПИ) разработан комплекс устройств для контроля состояния стальных канатов, учитывающий отмеченные выше недостатки, и предназначенный для выявления повреждений стальных канатов, обусловленных как потерей металлического сечения, так и структурными деформациями.

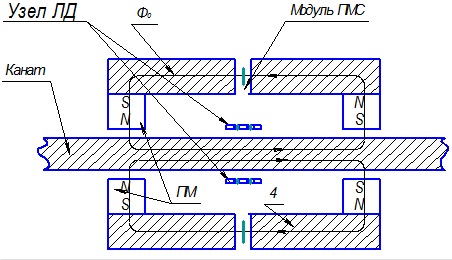

На рис. 3 представлена конструкция магнитной системы дефектоскопа стальных канатов [[vi]], позволяющая повысить функциональные характеристики магнитного дефектоскопа по сравнению с существующими аналогами. Она обеспечивает возможность определения повреждений стальных канатов типа потеря металлического сечения (ПМС) – вызванных износом или коррозией материала, и дефектов типа локальный дефект (ЛД )– обрывы проволок стального каната.

Рис. 3 – конструкция МС МД дефектоскопа ЮРГТУ (НПИ).

Определение ПМС производится по распределению магнитных потоков в магнитной системе магнитного датчика (МС МД): , где Ф0 – основной поток намагничивания стального каната или межполюсные потоки рассеяния, Sк – суммарное металлическое сечение всех проволок каната.

Измеряя магнитный поток в канате Фк и зная постоянные намагничивающей системы и каната, можно определить Sк. На практике постоянные каната непосредственно не известны, однако для сравнения может быть взят эталонный (заведомо не изношенный) образец каната из той же серии, сечение которого Sэ известно, Тогда магнитный поток в эталоне определяется выражением:

|

. |

|

Взяв выше представленные формулы и выразив их относительно сечения каната Sк, получим

|

. |

|

Отсюда следует, что для определения сечения изношенного каната достаточно знать сечение эталона и измерить магнитные потоки в эталоне и изношенном канате. Абсолютную и относительную потерю сечения каната можно определить из выражений:

|

, |

|

|

. |

|

Для идентификации дефектов типа ЛД применяется продольное намагничивание участка стального каната, что приводит к увеличению интенсивности потоков рассеяния над месторасположением дефекта вследствие перераспределения намагничивающего потока. Применение продольного намагничивания связано с тем, что магнитные потоки, используемые для определения ПМС, слабо зависят от наличия дефектов типа обрывов проволоки: наличие 1-2 дефектов снижает поток в системе менее, чем на 1 % [[i]]. Традиционно для регистрации повреждений типа ЛД применялись индукционные или гальваномагнитные измерительные преобразователи, реагирующие на модуль нормальной составляющей потоков рассеяния, что вынуждало размещать их в непосредственной близости от поверхности контролируемого объекта.

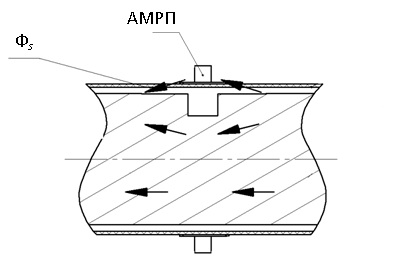

Применение для регистрации потоков рассеяния Фs анизотропных магниторезистивных преобразователей (АМРП), регистрирующих угол наклона вектора магнитной индукции (рис. 4) позволяет расширить контролируемый диапазон диаметров канатов, и тем самым повысить технологичность прибора.

Рис. 4 – Узел регистрации повреждений типа ЛД.

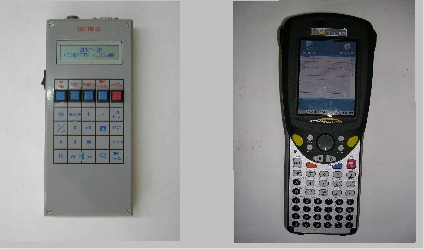

Для сбора и обработки данных предназначена система управления, которая выполняет функции самоконтроля функциональности прибора, настройки, приема, хранения, цифровой обработки, анализа и визуализацию результатов. Возможно несколько различных по исполнению модификаций этого блока, в зависимости от потребности заказчика, отличающиеся технико-экономическими показателями.

В первом варианте исполнения модуль (рис. 5, а), имеющий необходимый минимум сервисных функций, выполнен на основе 8-разрядного промышленного микроконтроллера, содержащий в своем составе около 1 МБ Flash-памяти и двухстрочный ЖК-дисплей с расширенным температурным диапазоном. Предусмотрены режимы записи служебной информации, тестирования и настройки параметров дефектоскопирования. Количество дефектов и их местоположение отображается по длине каната в режиме диагностирования. После проведения поверки возможен просмотр дефектов непосредственно с помощью блока или данные передаются в ПЭВМ с целью более подробного анализа и накопления статистической информации.

Рис. 5 - Варианты исполнения модуля системы управления.

Во втором варианте применяется PDA-компьютер, работающий под управлением ОС семейства Windows. Стоимость устройства в этом случае возрастает, особенно при использовании промышленного исполнения (рис. 5, б). Применение в качестве системы управления и сбора данных PDA-компьютера позволяет существенно увеличить объем памяти, обеспечить дружественный интерфейс пользователя и отображение результатов обследования в режиме «on-line».

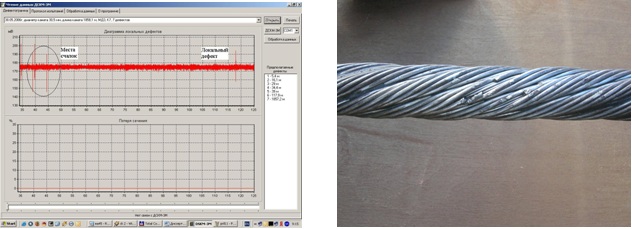

Согласно нормативной документации Госгортехнадзора России [[i]], информация, полученная при дефектоскопическом контроле каната может быть обработана при помощи ПЭВМ с целью повышения достоверности обнаружения локальных дефектов, снижения погрешности измерения потери сечения каната, детального анализа результатов дефектоскопии, более удобного представления результатов дефектоскопии оператору, запоминания и хранения (архивирования) результатов дефектоскопии для периодического наблюдения динамики износа и повреждения каната, а также для подготовки и вывода на печать протоколов испытаний и дефектограмм исследуемых канатов, необходимых для составления заключения о состоянии каната подъемного сооружения. Для решения этих задач разработано специализированное программное обеспечение, предназначенное для работы на персональных компьютерах под управлением операционных систем «Windows» (рис. 6).

Рис. 6 – Программное обеспечение для обработки результатов дефектоскопического контроля и обнаруженный ЛД.

Магнитные дефектоскопы «ДСКМ» ЮРГТУ (НПИ) прошли промышленные испытания комиссией Госгортехнадзора России и рекомендованы предприятиям, занимающимся ремонтом и эксплуатацией подъемнотранспортных механизмов, к применению для контроля состояния стальных канатов грузоподъемных механизмов. Разные исполнения опытной партии приборов работают на предприятиях Ростовской области, Смоленска, Ставрополя, Самары, Казани, Новокузнецка (рис. 7).

Для контроля геометрических параметров металлических объектов целесообразно использовать вихретоковый метод контроля [[i]]. Его достоинством является то, что обследование можно проводить при отсутствии контакта между датчиком и канатом - бесконтактно. Благодаря этому вихретоковый контроль можно осуществлять при движении каната относительно датчика, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля. Получение первичной информации в виде электрических сигналов, отсутствие контакта и высокая производительность определяют широкие возможности автоматизации вихретокового контроля.

Дополнительным преимуществом такого способа является то, что на сигналы датчика практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности каната непроводящими веществами.

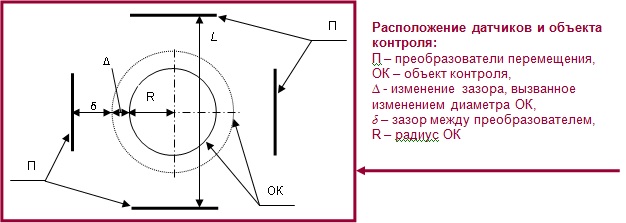

В ЮРГТУ (НПИ) в настоящее время создан и проходит испытания опытный образец устройства для контроля геометрических параметров стальных канатов, таких как его диаметра и волнистости стальных канатов [[ii]]. Реализуемый принцип контроля заключается в следующем.

При известной величине базы квадрата L (рис. 8), образованном из датчиков зазора (в качестве которых выступают вихретоковые ЭМП) диаметр контролируемого объекта Dк будет определяться по формуле , где n- число вихретоковых ЭМП.

Рис.7 Магнитные дефектоскопы серии «ДСКМ» ЮРГТУ (НПИ).

Рис.8 Расположение датчиков и объекта контроля.

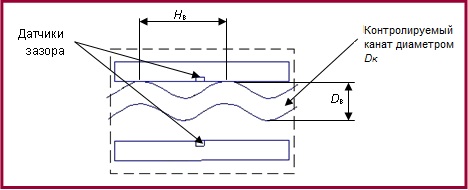

При осуществлении перемещения устройства по длине контролируемого каната (рис. 9) определяется профиль на контролируемом участке и рассчитывается параметр волнистости и ее шаг HВ:

Рис.9 – К определению параметров волнистости стального каната.

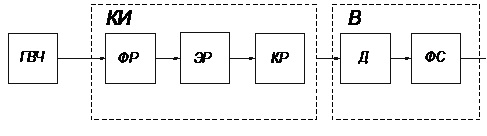

Основным элементом вихретокового ЭМП является преобразователь, конструктивно представляющий собой плоскую катушку индуктивности [[1]].

В результате анализа особенностей алгоритма работы устройства, была синтезирована структура вихретокового ЭМП, изображенная на рис. 10, где ГВЧ – генератор высокой частоты, осуществляющей подачу напряжения высокой частоты на измерительный контур (КИ). Для настройки КИ в требуемый режим работы в его состав введен регулирующий элемент (ЭР). КР состоит из измерительного преобразователя и элементов, обеспечивающих его настройку в резонанс. Далее, снимаемое с него напряжение высокой частоты подается выпрямитель (В), где обеспечивается его выпрямление детектором (Д) и обработка фильтром низкой частоты (ФС), служащий для сглаживания и подавления высших гармоник в спектре выходного сигнала.

Рис. 10 - Структура вихретокового ЭМП.

Разработанный комплекс приборов позволяет определять большую часть дефектов по РД РОСЭК 012-97, связанных как с потерей количества металла, так и повреждений обусловленных изменением геометрических параметров стальных канатов. Его применение позволит обеспечить безопасную эксплуатацию особо опасных промышленных объектов, сохранить человеческие жизни, предотвратив многие катастрофы.

Список использованных источников

[1] Герасимов В.Г. и др. Неразрушающий контроль. В 5 кн. Кн. 3. Электромагнитный контроль: Практическое пособие. – М.: Высшая школа, 1992.- 312 с.

[1] Wire rope non-destructive testing – survey of instrument manufacturers. Offshore technology report – OTO 2000 064. The University of Readinc.

[1] Пат. 546316 (США). Magnetic testing device for supported objects / Rotesco Limited (Канада). Заявл. 2.06.82, № 4546316; опубл. 8.10.85; МПК G01N27/83.

[1] Пат. 4495465 (США). Method and apparatus for non-destructive testing of magnetically permeable bodies using a first flux to saturate the body and a second flux opposing the first to procedure a measurable flux / Rotesco Limited (Канада). Заявл. 3.05.82, № 4495465; опубл. 22.01.85; МПК G01N27/72.

[1] Пат. 2277993 (Великобритании). Method and device for nondestructively, magnetically inspecting elongated objects for structural fault / NDT Technologies (США). Заявл. 14.05.1993, № 2277993; опубл. 16.11.1994; МПК G01N27/82.

[1] Пат. 99126933 (РФ). Способ неразрушающего контроля площади поперечного сечения и обнаружения локальных дефектов протяженных ферромагнитных объектов и устройство для его осуществления / Интрон плюс (РФ). Заявл. 17.12.1999, № 99126933; опубл. 10.10.2001; МПК G01N27/83.

[1] Заявка РФ № 2005122184 «Способ контроля площади поперечного металлического сечения стального каната и устройство для его осуществления» от 16.07. 2005. Авторы: Павленко А.В., Пузин В.С., Гуммель А.А., Батищев Д.В., Беляев Н.П., Медведев В.В.

[1] Ковалев О.Ф. Численно-экспериментальные методы моделирования магнитных и температурных полей в электромагнитных устройствах. Дисс. на соиск. уч. ст. д.т.н. – Новочеркасск, 2001. 425 с.

[1] Короткий А.А., Котельников В.С., Комиссаров В.Я., Павленко А.В., Хальфин М.Н., Логвинов А.С., , Иванов Б.Ф., Шипулин А.В., Сухоруков В.В. // Методические указания по магнитной дефектоскопии стальных канатов. Основные положения: РД 03-348-00: утв. Госгортехнадзором России 30.03.00: ввод. в действие с 20.04.00.- М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышлености Госгортехнадзора России», 2000.- 18 с.

[1] Герасимов В.Г. и др. Методы и приборы электромагнитного контроля промышленных изделий.-М.:Энергоатомиздат,1983.-272с.

[1] Пат. 2254282 РФ, В 66 B 7/12. Устройство для контроля параметров волнистости стальных канатов /Павленко А.В., Хальфин М.Н., Пузин В.С. – Заявл. 12.08.2003; Опубл. 20.06.2005, Бюл. № 17.

[1] Гринченков В.П. Отчет по НИР. Разработка системы высокоскоростного наземного транспорта (ВСНТ) с магнитным подвешиванием, линейными тяговыми двигателями, автоматизированным управлением, обеспечивающей движение со скоростью 350-500 км/час. Техническая документация на информационно-измерительный стенд для исследования силовой части электромагнитного подвеса (научно-техническая информация за первое полугодие 1982 г.-Новочеркасск:НПИ,1982.-170 с.