Магнитоферрозондовый метод: состояние и эффективность применения на железнодорожном транспорте

Рассмотрены принципы магнито-феррозондового метода НК, его достоинства и недостатки, технология и средства дефектоскопирования узлов и деталей подвижного состава.

Об авторах

Шанаурин Александр Михайлович

Директор ТОО «Микроакустика». Научные интересы - магнитные методы НК, оптимальные методы обработки сигналов, ультразвук в газовых средах.

Кравченко Георгий Иванович

Заместитель директора ТОО «Микроакустика» по научной работе, кандидат технических наук. Научные интересы - магнитные методы НК, оптимальные методы обработки сигналов, ультразвук в газовых средах.

Комлев Дмитрий Герович

Заведующий отделом ТОО «Микроакустика». Научные интересы - магнитные методы НК, редкоземельные магниты.

Магнитоферрозондовый (феррозондовый) метод НК основан на считывании распределения параметров магнитного поля на поверхности намагниченной контролируемой детали с помощью ферро- зондовых преобразователей. Сравнение полученного распределения с эталонным (характерным для бездефектной детали) дает основание для выработки решения об обнаружении (или необнаружении) дефекта. Реализация метода с помощью одного феррозондового преобразователя сводится к построчному сканированию преобразователем поверхности детали, а реализация с помощью феррозондовой матрицы - к последовательному опросу элементов матрицы, расположенной на поверхности детали.

Самый простой феррозондовый дефектоскоп имеет один феррозондовый преобразователь, который в процессе сканирования плоского участка поверхности контролируемой детали преобразует параметр магнитного поля (пространственную производную напряженности, именуемую градиентом) в сигнал постоянного тока. Этот сигнал сравнивается с опорным. Решение об обнаружении дефекта выдается, если сигнал превышает пороговое значение.

К достоинствам метода следует отнести:

- использование статических магнитных полей, сравнительно глубоко проникающих в контролируемый объект, что позволяет обнаруживать как поверхностные, так и подповерхностные дефекты с глубиной залегания до 40 мм;

- измерение градиента не в материале детали, а над ее поверхностью. Это значительно снижает требования к качеству поверхности: ее шероховатость на литых деталях может превышать Rz320, а при контроле сварных швов по валику усиления достигать Rz1500. Зазор между преобразователем и контролируемой поверхностью, обусловленный наличием загрязнений, может достигать 4 мм;

- высокую чувствительность, особенно к усталостным трещинам (выявляются усталостные трещины с шириной раскрытия от 1 мкм и глубиной от 50 мкм). По этому показателю феррозондовый метод приближается к магнитопорошковому.

В то же время методу присущи недостатки, обусловленные:

- жесткими требованиями к намагничиванию контролируемых деталей, что требует создания уникальных (для каждого типа деталей) намагничивающих устройств, приборов для измерения магнитных полей (полемеров) и соответствующего метрологического оборудования;

- спецификой настройки дефектоскопов. Настройка производится с помощью специальных настроечных образцов с моделями дефектов. Градиент над каждым дефектом должен находиться в пределах малого допуска. Для контроля градиента на настроечном образце требуется прибор для измерения градиента напряженности магнитного поля (градиентометр) и соответствующее метрологическое оборудование.

Попытки преодолеть недостатки метода и широко внедрить его на железнодорожном транспорте неоднократно предпринимались как в нашей стране, так и за рубежом (в частности, институтом Фёрстера). На сети отечественных железных дорог в 50-80-х гг. находились в эксплуатации феррозондовые дефектоскопы типа МРД 52, МРД 62, МРД 66, МРД 74 и феррозондовые дефектоскопные установки ДФ-1. Однако уровень техники того времени не позволил в полной мере реализовать потенциальные возможности метода. Это объясняется и спецификой НК деталей и узлов железнодорожного транспорта:

- жесткими требованиями к достоверности обнаружения усталостных трещин (как поверхностных, так и подповерхностных);

- малым временем, отведенным на контроль одной детали, например, на контроль боковой рамы тележки вагона отводится 10 - ^ минут;

- сложной формой и относительно большими размерами контролируемых деталей;

- сильной загрязненностью и большой шероховатостью поверхности деталей;

- наличием в металле деталей дефектов литья, проката, а также неметаллических включений (оксидов, хрупких строчечных и глобулярных силикатов и т. п.);

` - значительной поверхностной неоднородностью, связанной с условиями эксплуатации деталей (локальным нагревом, наплавкой, наклепом).

С целью дальнейшего повышения безопасности движения поездов департаментом вагонного хозяйства МПС РФ была сформулирована программа разработки и внедрения в вагонном хозяйстве качественно нового поколения ферро- зондового оборудования НК при всех видах деповского ремонта. Выполнение программы (от НИР до серийного выпуска и разработки технологии НК) осуществлялось предприятием «Микроакустика».

На первом этапе программы разрабатывались и внедрялись стационарные намагничивающие устройства, простейшие аналоговые дефектоскопы и минимально необходимое метрологическое оборудование.

На втором этапе были созданы чувствительные и в то же время помехоустойчивые цифровые дефектоскопы и установки, а также компактные универсальные намагничивающие устройства (на постоянных редкоземельных магнитах) с гибким магнитопроводом, которые резко увеличили номенклатуру контролируемых деталей. Разработан комплекс метрологического оборудования, включающий в себя эталоны низшего (отраслевые стандартные образцы) и более высокого (меры напряженности и градиента напряженности магнитного поля) разрядов, приборы технологического обеспечения ферро- зондового НК. Параллельно проводилась подготовка и повышение квалификации специалистов, разрабатывались новые технологии феррозондового НК для деталей и узлов подвижного состава.

Дефектоскопы- градиентометры ДФ-103, ДФ-105

являются аналоговыми приборами, предназначены для выявления поверхностных и подповерхностных дефектов в литых деталях подвижного состава, имеют звуковую и световую индикацию дефекта, автоматическое отключение питания при разряде аккумуляторной батареи, плавную (ДФ-10З) и дискретную (Дф-105) регулировки чувствительности.

Дефектоскоп-градиентометр ДФ-201.1

представляет собой цифровое (микропроцессорное) устройство, способное не только дефектоскопировать детали и измерять градиент, но и запоминать заводской номер контролируемой детали, код выявленного дефекта и другую технологическую информацию, вводимую с кнопочной клавиатуры. При накоплении достаточного количества информации (может запоминаться информация о 400 деталях) дефектоскоп подключается с помощью кабеля к персональному компьютеру и передает ему полученные данные. Компьютер формирует, запоминает и выдает твердые копии технологических документов. Таким образом автоматизируется процедура изготовления технологической документации, исключается субъективизм в оценке работы дефектоскопистов и, как следствие, увеличивается ответственность дефектоскопистов за достоверность контроля. ДФ-201.1 имеет жидкокристаллический дисплей, грязезащищенную кнопочную панель, слежение за напряжением аккумуляторной батареи, автоматическое отключение питания.

Магнитоизмерительный феррозондовый комбинированный прибор Ф-205.03 выполняет те же функции, что и дефектоскоп-градиентометр ДФ-201.1, и дополнительную функцию измерения напряженности постоянного магнитного поля. Прибор имеет два феррозондовых преобразователя (для измерений поля и для измерения градиента).

Магнитоизмерительный феррозондовый комбинированный прибор Ф-205.30 выполняет те же функции, что и Ф-205-0З. Дополнительная функция Ф-205-30 - запоминать в процессе построчного сканирования поверхности детали и визуализировать с помощью компьютера распределение напряженности или градиента напряженности магнитного поля (получать магнитные снимки).

Магнитоизмерительный феррозондовый комбинированный прибор Ф-205.30 выполняет те же функции, что и Ф-205-0З. Дополнительная функция Ф-205-30 - запоминать в процессе построчного сканирования поверхности детали и визуализировать с помощью компьютера распределение напряженности или градиента напряженности магнитного поля (получать магнитные снимки).

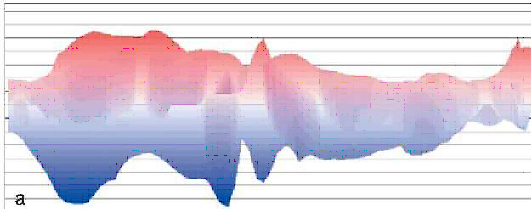

Создана программа согласованной фильтрации этих снимков, позволяющая увеличить отношение сигнал/помеха и проводить обнаружение и компьютерную идентификацию дефектов с повышенной достоверностью. Из рис. 1 видно, что фильтрация магнитного снимка сварного шва в значительной мере увеличила сигнал дефекта на фоне помех.

Рис. 1. Распределения градиента поля над трещиной сварного шва, полученные посредством прибора Ф-205.30: а - исходное распределение градиента над поверхностной трещиной (красным цветом показаны положительные, синим - отрицательные значения градиента, величина градиента связана с интенсивностью цвета); б - отфильтрованное изображение.

Для технологических измерений при настройке дефектоскопных установок используются магнитоизмерительный феррозондовый комбинированный прибор Ф-205.38, полемеры МФ-107, МФ-109 и градиентометр ГФ-105, которые также внесены в Государственный реестр средств измерений.

Прибор Ф-205.38, выполняя те же функции, что и прибор Ф-205.З0, позволяет также измерять напряженность и градиент не только постоянных, но и переменных магнитных полей, запоминать и визуализировать с помощью компьютера меняющиеся во времени напряженность или градиент магнитного поля в какой-либо точке пространства.

Полемеры МФ-107 и МФ-109 предназначены для измерения нормальной и тангенциальной составляющих вектора напряженности магнитного поля. Диапазон измерения напряженности магнитного поля от 40 до 1800 (для МФ-107) и от 40 до 19000 А/м (для МФ-109).

Полемеры МФ-107 и МФ-109 предназначены для измерения нормальной и тангенциальной составляющих вектора напряженности магнитного поля. Диапазон измерения напряженности магнитного поля от 40 до 1800 (для МФ-107) и от 40 до 19000 А/м (для МФ-109).

Образцовые средства измерений (меры напряженности и меры градента напряженности магнитного поля) М 101, М 103, М 301, М 303.

В качестве настроечных образцов в установках, предназначенных для предприятий железнодорожного транспорта, выступают утвержденные внутри отрасли образцы, которые имеют модели дефектов определенных размеров. Для каждой детали изготавливается отдельный настроечный образец. В технологической инструкции НК детали содержится допуск на градиент магнитного поля над дефектом в образце.

Намагничивающие устройства выпускаются с постоянными редкоземельными магнитами (МСН 11, МСН11-01, МСН 11-02, МСН 11-0З, МСН 12-01, МСН 14, МСН 18) и электромагнитами (МСН 10, МСН 10-03, МСН-21, МСН-22, МСН-З1, МСН-З2). Устройства с постоянными магнитами (приставные устройства) являются универсальными и переносными. Устройства с электромагнитами представляют собой специализированные стационарные устройства для намагничивания крупногабаритных деталей.

Намагничивающие устройства выпускаются с постоянными редкоземельными магнитами (МСН 11, МСН11-01, МСН 11-02, МСН 11-0З, МСН 12-01, МСН 14, МСН 18) и электромагнитами (МСН 10, МСН 10-03, МСН-21, МСН-22, МСН-З1, МСН-З2). Устройства с постоянными магнитами (приставные устройства) являются универсальными и переносными. Устройства с электромагнитами представляют собой специализированные стационарные устройства для намагничивания крупногабаритных деталей.

Для заряда малогабаритных аккумуляторных батарей, используемых в приборах, применяется зарядное устройство типа ЗС 850.

Феррозондовыми дефектоскопными установками контролируют:

- детали двухосной тележки модели 18-100;

- боковые рамы, шкворневые и надрессорные балки и балансир тележки модели 18-102 (УВЗ-9М) после ее полной разборки;

- боковые рамы, надрессорные балки и соединительную балку тележки модели 18-101 после разборки ее на две двухосные тележки и соединительную балку;

- боковые рамы и надрессорную балку тележки модели 18-493;

- рамы и надрессорные балки тележек ЦМВ, КВЗ-И2 рефрижераторных вагонов. Осуществляется контроль поверхностей деталей и сварных швов;

- подпятник надрессорной балки тележек моделей 18-100 и 18-493, отремонтированный наплавкой. Контроль подпятника осуществляется до наплавки зоны подпятника (входной контроль) и после механической обработки наплавленной поверхности (выходной контроль);

- рамы и надрессорные балки тележек пассажирских вагонов моделей КВЗ-ЦНИИ, КВЗ-5;

- корпус и тяговый хомут автосцепки. Выявляются усталостные трещины перехода от головки к хвостовику, хвостовика, зоны отверстия под клин, зоны большого зуба, зоны отверстия замка и замкодержателя корпуса автосцепки. У тягового хомута выявляются трещины на тяговых полосах, на соединительных планках, в зоне задней опорной части;

- поверхность диска, переходы к ободу и ступице, боковую поверхность обода, обод и поверхность катания цельнокатанного колеса.

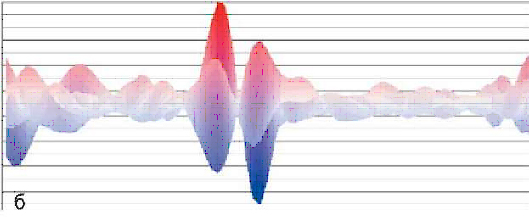

О возможностях магнитоферрозондового метода при цифровой согласованной фильтрации магнитных снимков свидетельствуют результаты, полученные с помощью прибора Ф-205.30, при дефектоскопировании участков диска колеса, содержащих неметаллические включения.

Рис. 2. Отфильтрованное магнитное изображение цепочки неметаллических включений в диске колеса

На рис. 2 изображен отфильтрованный магнитный снимок участка. Неметаллическим включениям соответствуют выстроенные в линию красные и синие пятна большой интенсивности. На рис. 3 показаны два шлифа, полученные в результате подтверждающего металлографического исследования диска колеса. Строчечные дефекты в данном случае расположены на глубине 12 мм. Таким образом, открывается возможность контролировать с помощью феррозондового метода качество металла колес на соответствие требованиям ГОСТ 10-771 и ГОСТ 1778 по неметаллическим включениям (оксидам, силикатам, сульфидам и т. п.).

Рис. 3. Шлифы, полученные при металлографическом исследовании диска колеса

В заключение отметим, что техническая политика по широкому внедрению феррозондо- вого метода (в настоящее время все грузовые вагонные депо сети дорог оснащены феррозондовыми установками), проводимая Департаментом вагонного хозяйства МПС РФ совместно с предприятием «Микроакустика», приносит достаточно ощутимые плоды. Значительно сокращено число отказов литых деталей в пути следования (до одного-двух случаев в год на сеть), а число перебракованных деталей доведено до 0,1 % от общего количества забракованных феррозондовым методом деталей.