Инспекционный контроль сварных соединений в мостостроении

Приведена краткая информация о результатах и опыте инспекционного ультразвукового контроля и возможности использования результатов для оценки стабильности и уровня технологического процесса сварки при монтаже пролетных строений мостов.

Об авторах:

Дымкин Григорий Яковлевич

Доктор техн. наук, профессор, заведующий отделом ультразвуковой дефектоскопии на железнодорожном транспорте НИИ мостов ПГУПС, директор НК-Центра, III уровень по акустическому контролю.

Цомук Сергей Роальдович

Кандидат техн. наук, доцент, старший научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, III уровень по акустическому контролю.

Шевелев Александр Владимирович

Научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, аспирант кафедры «Диагностика и безопасность технических объектов» ПГУПС, II уровень по акустическому контролю.

Этинген Илья Зусевич

Научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, аспирант кафедры «Диагностика и безопасность технических объектов» ПГУПС, II уровень по акустическому контролю.

Инспекционный контроль (выборочный повторный контроль продукции) выполняют с целью повышения достоверности неразрушающего контроля.

Впервые обязательный инспекционный ультразвуковой контроль (УЗК) не менее S % от объема приемочного УЗК, выполненного каждым звеном дефектоскопистов, введен в отечественном мостостроении.

Одним из примеров организации и проведения инспекционного УЗК в мостостроении в последнее время являются работы, выполненные НИИ мостов и АО "Дальмостострой" при строительстве автодорожной части мостового перехода через реку Амур у г. Хабаровска (рис. I). Общая протяженность монтажных стыковых сварных швов листов из стали 10ХСНД и 15ХСНД с толщинами 12 мм - 12 мм, 12 мм - 16 мм и 16 мм - 16 мм около 18 км. Технологическая инструкция по УЗК прошла техническую экспертизу в НИИ мостов и утверждена заказчиком (МПС РФ).

Программа инспекционного контроля предусматривала проведение УЗК сварных швов в объеме 5% специально сформированной Группой специалистов НИИ мостов, сертифицированных на II и III уровень квалификации и имеющих опыт контроля аналогичных соединений. Отбор швов производился таким образом, чтобы проверке в равной пропорции подвергались как результаты УЗК швов разных типоразмеров, так и результаты работы всех дефектоскопистов.

В период с июля 1996 г. по октябрь 1998 г. группой инспекционного контроля проверено 906 м сварных швов (рис. 2). Контроль выполнялся при температуре окружающего воздуха от минус 7° С до плюс 30° С.

Рис. 1. Мостовой переход через реку Амур у г. Хабаровска

При инспекционном контроле использовали ультразвуковые дефектоскопы УД2-12 с пьезоэлектрическими преобразователями П121-5-70 (частота 5 МГц, угол ввода 70°) и П121-2,5-65 (частота 25 МГц, угол ввода 65°) и USN-52 (фирмы Krautkramer, Германия) с преобразователем П121-4-70 (частота 4 МГц, угол ввода 70°).

Рис. 2. Инспекционный контроль сварных швов

При обнаружении в ходе инспекционного контроля трех и более случаев неправильной оценки качества швов одним дефектоскопистом на одном пролете моста (1800 м сварных швов) этим же дефектоскопистом производилась полная перепроверка всех сварных швов, проконтролированных им на данном пролете моста.

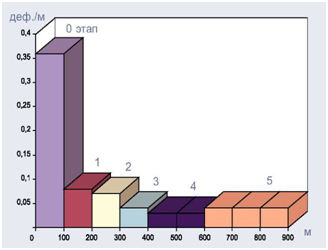

Отдельные выявленные при инспекционном контроле сомнительные сечения анализировались комиссией и, в случае окончательного решения о недопустимости дефекта, вскрывались. На нулевом этапе инспекционного контроля были обнаружены многочисленные отступления от действующей Инструкции в организации, проведении и оформлении результатов УЗК, а также выявлено большое число недопустимых дефектов (рис. 3). Соответствующее пролетное строение было забраковано, после чего был выполнен повторный сплошной приемочный контроль стыковых соединений с ремонтом дефектных сечений. Количество дефектов, выявленных на последующих пяти этапах инспекции, оказалось существенно меньшим и приблизительно одинаковым. По данным вскрытия 29 дефектных участков видимые дефекты распределились следующим образом: шлаковые включения - 3 шт. (10 %), поры - 10 шт. 35 %), скопления пор - 3 шт. (10 %), несплавления - 10 шт. 35 %), непровар - 1 шт., дефекты сложной формы (непровар со шлаком, две поры, соединенные трещиной ) - 2 шт.

Таким образом, введение инспекционного контроля позволило упорядочить оформление документации по контролю, откорректировать работу операторов штатного контроля, выявить значительное количество пропущенных при штатном контроле недопустимых дефектов, что заметно дисциплинировало работу дефектоско- пистов (рис. 3).

Рис. 3. Количество выявленных дефектов на 1 м сварного шва за 6 этапов инспекционного контроля (июль 1996 - октябрь 1998)

Кроме того, совместный анализ результатов инспекционного контроля привел к улучшению подготовки швов под контроль, позволил усовершенствовать технологию сварки и откорректировать отдельные положения инструкций по сварке и ультразвуковому контролю.

Положительный опыт ультразвукового инспекционного контроля сварных швов моста через реку Амур, проведенного специалистами НИИ мостов, подтверждает необходимость и целесообразность его применения и при строительстве других ответственных сварных металлоконструкций.