Неразрушающий контроль на Ленинградской АЭС

В статье описывается опыт работы Лаборатории металлов, осуществляющей НК на ЛАЭС - одной из базовых атомных станций России - как в процессе эксплуатации, так и в процессе ремонта, изготовления и реконструкции энергоблоков. Особое внимание уделяется методам и средствам ультразвукового контроля сварных соединений трубопроводов.

Об авторах

Петров Анатолий Алексеевич

Заместитель начальника отдела ядерной безопасности и надежности (ОЯБиН) по материаловедению

Быков Владимир Павлович

Начальник Лаборатории металлов ОЯБиН ЛАЭС

Шнель Олег Оскарович

Руководитель участка ультразвукового контроля Лаборатории металлов ОЯБиН ЛАЭС

Ленинградская АЭС расположена в 80 км западнее Санкт-Петербурга на южном берегу Финского залива Балтийского моря. Станция включает в себя 4 энергоблока электрической мощностью 1000 МВт каждый. Энергетический пуск первого энергоблока состоялся в 1973 г., а трех последующих - соответственно в 1975, 1979 и 1981 годах.

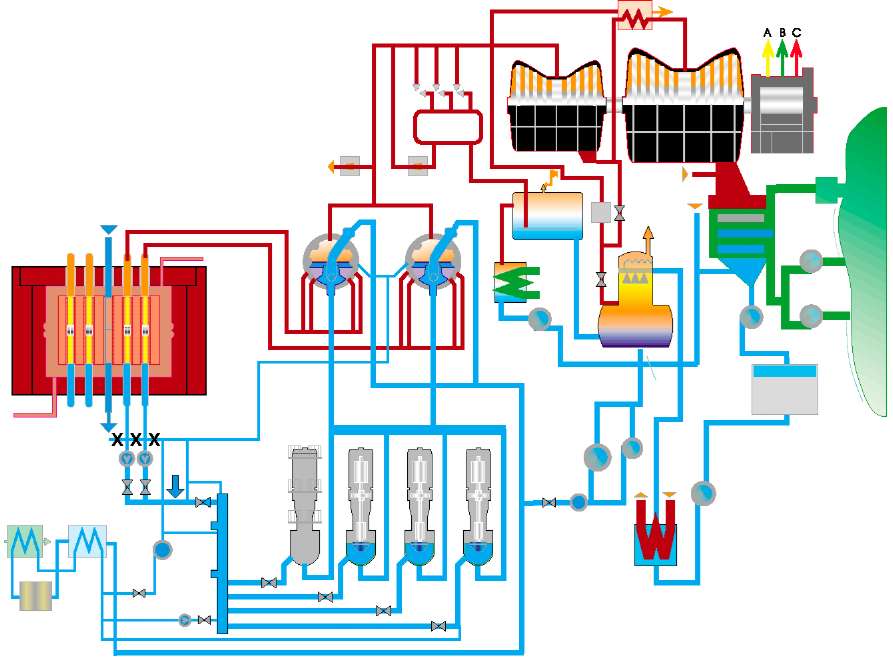

Схема каждого энергоблока ЛАЭС одноконтурная. Реактор РБМК - канальный с кипящим теплоносителем, обеспечивает паром две турбины К-500-65/3000. Циркуляция теплоносителя через реактор осуществляется по двум независимым петлям контура многократной принудительной циркуляции (КМПЦ), каждая из которых обеспечивает охлаждение левой и правой половины реактора.

Технологическая схема энергоблока с реактором РБМК-ЮОО

Оборудование и трубопроводы ЛАЭС изготовлены из различных материалов с учетом специфики технологических процессов. Для контура МПЦ, парового и конденсатно-питательного тракта применены следующие основные типы материалов: аустенитная сталь; перлитная сталь; перлитная сталь, плакированная аустенитной сталью; сплавы на основе циркония.

Для обеспечения контроля качества основного металла и сварных соединений оборудования и трубопроводов ЛАЭС широко используются радиографический, ультразвуковой, капиллярный, газовый и, в меньшей степени, магнитопорошковый методы контроля.

НК на ЛАЭС выполняет лаборатория металлов (ЛМ), которая является структурным подразделением отдела ядерной безопасности и надежности. Несмотря на то, что многие специалисты имеют право работы и выдачи заключений по нескольким видам контроля, важным шагом в повышении качества НК на ЛАЭС стало создание в ЛМ на базе отдельных групп специализированных участков. Это позволило за счет более узкой специализации повысить квалификацию персонала и интенсифицировать работу по направлениям. В настоящий момент структуру ЛМ составляют участок рентгено-гамма, капиллярного и газового контроля, участок УЗК и МПД и группа подготовки производства.

НК на ЛАЭС включает контроль в процессе эксплуатации (эксплуатационный контроль) и контроль в процессе ремонта, изготовления и реконструкции энергоблоков (технологический контроль).

Одним из основных руководящих документов по эксплуатационному контролю является типовая инструкция эксплуатационного контроля, которая разработана головным НИИ отрасли и согласована с Госатомнадзором России. Типовая инструкция определяет объемы, методы, периодичность и методики контроля систем, важных для безопасности АЭС. На основании этой инструкции ЛМ составляет рабочие программы эксплуатационного контроля на каждый энергоблок, в которых конкретно указываются объекты, методы, объемы и нормативно-технические документы контроля.

Первая очередь ЛАЭС сооружалась по национальным нормативам, которые за период эксплуатации неоднократно совершенствовались. Для приведения энергоблоков ЛАЭС в соответствие с современными требованиями по обеспечению безопасности реакторов проводится реконструкция действующего оборудования и систем, важных для безопасности энергоблоков, последовательная реализация которой началась в 1989 г. и в основном завершена на I, II и III блоках, а на IV - находится в стадии завершения. В результате реконструкции на ЛАЭС выполнен большой объем работ по созданию на I и II блоках дополнительных систем безопасности, при этом ЛМ выполнила весь технологический контроль.

В связи с тем, что в 2003 г. заканчивается проектный срок эксплуатации I-го, а в 2005 - II-го блоков, на ЛАЭС создана и выполняется программа обеспечения продления срока их службы. В рамках данной программы на ЛМ возложены задачи по диагностике основного металла и сварных швов трубопроводов и оборудования методами НК.

Практически, с начала своей деятельности ЛМ проводит совместную работу, направленную на создание методик и решение проблем НК, с ведущими НИИ, работающими в области НК для атомной энергетики (ЦНИИТМАШ, НИКИМТ, ЦНИИ КМ "Прометей").

В свое время возникла необходимость УЗ-контроля сварных швов аустенитных трубопроводов малого диаметра 076*4 , 057*3,5, основной проблемой которого была плохая селекция полезного эхо- сигнала из-за малой толщины и наличия отражений от внутреннего валика и проточек. Данная задача была решена, по предложению Б. А. Круглова (ЦНИИ КМ "Прометей"), за счет применения хордового ПЭП, который нечувствителен к геометрическим отражениям, но довольно уверенно фиксирует плоскостные дефекты.

С 1994 г. ЛМ активно сотрудничает с НПЦ "Эхо+" (Москва). ЛАЭС приобрела несколько комплектов УЗ-системы с топографической визуализацией дефектов (Авгур-4.2, Авгур-4.2ТМ). На первом этапе экспертный контроль сварных швов проводился совместно со специалистами "Эхо+", при этом анализ и выдачу заключений (т.е. самые сложные и ответственные элементы контроля) выполняли московские коллеги. В то же время наши специалисты обучались работе на этих системах на курсах в Москве, много занимались практической работой, активно перенимали опыт, и в 1999 г. после сдачи соответствующих экзаменов 3 специалиста ЛАЭС получили право самостоятельной работы (проведение контроля, анализ результатов и выдача заключений) на оборудовании серии "Авгур".

Именно на ЛАЭС впервые была практически применена система "Авгур-4.2" на трубопроводах Ду-800 0838*38. Применение данной системы позволило получить большой экономический эффект за счет определения характера и размеров дефектов, что позволило избежать неоправданного ремонта трубопроводов.

Примером плодотворного сотрудничества стало решение одной из важных для станции задач по УЗ-контролю сварных швов трубопроводов Ду-300.

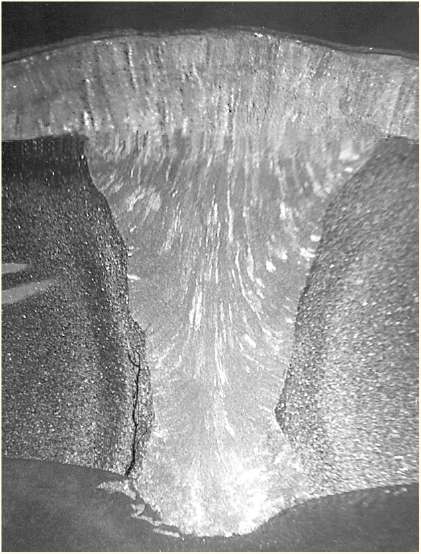

В процессе эксплуатации ЛАЭС в зоне термического влияния (ЗТВ) сварных швов трубопроводов 0325*12-16, выполненных из аустенитной стали 08Х18Н10Т, появилось межкристаллитное коррозионное растрескивание под напряжением. Металлографическими исследованиями, проведенными специалистами ЛАЭС, НИКИЭТ, ВНИПИЭТ, ЦНИИ КМ "Прометей", определено, что трещины развиваются от внутренней поверхности трубопровода в околошовной зоне в пределах 3 - 5 зерен ЗТВ. Основным видом контроля для данных сварных соединений являлась радиография, с помощью которой и были выявлены первые трещины. Чувствительность радиографического метода при просвечивании через две стенки составляла 0,3 мм, что не позволяет выявлять дефекты на ранней стадии развития. В связи с этим было принято решение разработать метод более раннего обнаружения межкристаллитного коррозионного растрескивания. Данная задача была успешно решена благодаря созданной специалистами ЛАЭС и ЦНИИ КМ "Прометей" методики ТИ-ЛМ-2-95 "УЗ-конт- роль сварных швов аустенитных трубопроводов 0325 мм."

Проблемы УЗ-контроля сварных швов аустенитных трубопроводов общеизвестны, поэтому при разработке методики было принято во внимание, что межкристаллитные трещины зарождаются и развиваются вне зоны наплавленного металла и не "заходят" в дендритную структуру шва. Это позволяет для обнаружения таких дефектов применить при УЗ-контроле сдвиговые волны с частотой колебаний 4 МГц (т. е. серийно изготавливаемые ПЭП) и технологию проведения контроля, незначительно отличающуюся от технологии контроля сварных швов перлитных сталей.

Опытно-промышленная эксплуатация разработанной методики и металлографические исследования с измерением размеров вскрытых трещин подтвердили правильность выбранного подхода. Анализ показал, что по данной методике уверенно выявляются трещины с высотой и раскрытием более и 0,04 мм соответственно. Эти размеры дефектов далеки от критических.

Опыт контроля с 1995 г. сварных швов (более 3000) аустенитных трубопроводов показал, что УЗК обеспечивает как выявление всех дефектов, обнаруженных радиографией, так и дефектов, не выявляемых ею. Следовательно, для выявления эксплуатационных дефектов плоскостного характера, УЗ-контроль имеет преимущество перед радиографией.

Однако по данной методике не предусмотрено прозвучивание через наплавленный металл шва и, следовательно, для контроля обеих ЗТВ необходим двусторонний доступ ко шву. В то же время на Ленинградской АЭС, из-за конструктивных особенностей (наличие тройников, гибов и т.д.), около 15 % сварных соединений трубопроводов Ду300 имеют односторонний доступ, и контроль таких швов ультразвуковым методом является неполным.

Одним из способов решения данной проблемы, по мнению специалистов ЛАЭС, может стать применение ПЭП, имеющих композитную пластину. В 1999 г. станция получила такие преобразователи серии MWK фирмы "Krautkramer". Первые опыты показывают, что такие ПЭП по сравнению с обычными имеют более высокое соотношение сигнал/шум, что позволяет использовать их для выявления дефектов при прозвучивании через наплавленный металл шва.

Начиная с 1992 г., специалисты ЛМ ЛАЭС активно сотрудничают с зарубежными организациями, занимающимися проблемами НК в атомной энергетике. Это надзорный орган по ядерной безопасности Финляндии (STUK), ГостехНИЦ Финляндии (VTT), фирма "Polartest" (Финляндия), АВВ TRC (Швеция), "TECNATOM" (Испания).

Поддерживая постоянные контакты со своими зарубежными коллегами, специалисты ЛАЭС обмениваются опытом, знакомятся с технологиями и методами проведения НК, проходят курсы обучения и сертификацию на право работы с поставляемым оборудованием. В конце 1999 г. четверым специалистам, включая начальника лаборатории и начальника участка УЗК, в норвежском аттестационном центре предстоит сертификация на III уровень УЗК по системе EN473/NORDTEST.

Результатом сотрудничества явилось оснащение Лаборатории металлов современным оборудованием НК, таким как:

- УЗ-дефектоскопы Epoch-ll, Epoch-Ill (фирма "Panametrtics"), USN-52 (фирма "Krautkramer");

- УЗ-толщиномеры DL26 (фирма "Panametrtics"), DM4E, DMS (фирма "Krautkramer");

- рентгеновские аппараты ИЗОВОЛЬТ, ЭРЕСКО (фирма "Rich. Seifert");

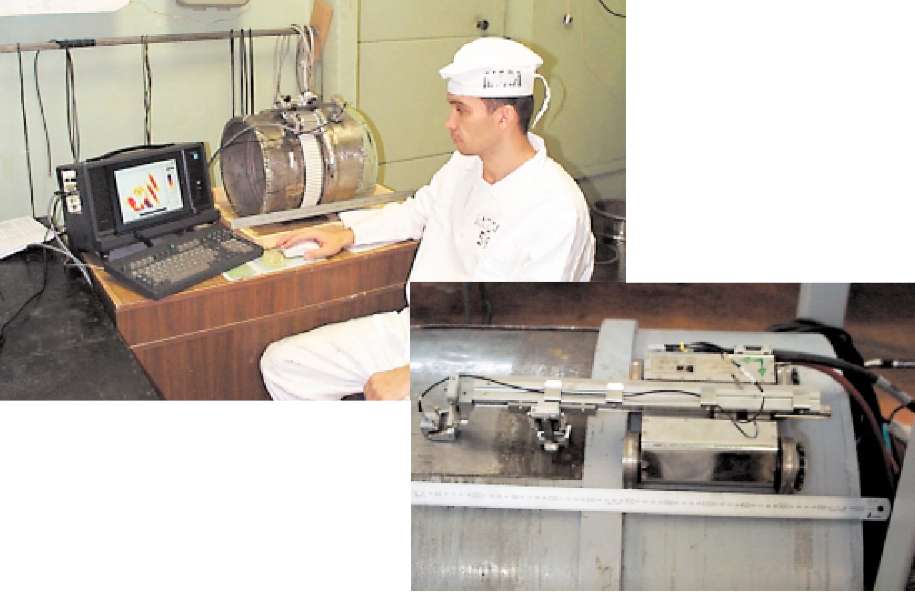

- автоматизированные УЗ-системы "SUMIAD/ MASERA" (TECNATOM, Испания), система, реализующая метод "SAFT' (Германия), система "Tomoscan/TOFD" (ABB TRC, Швеция).

Автоматизированные системы УЗК позволяют визуализировать отражатель и определять его размеры, близкие к реальным, на основе чего в каждом конкретном случае после прочностного расчета принимаются инженерно-обоснованные решения о дальнейшей эксплуатации объектов. Применение автоматизированных систем также весьма актуально в условиях повышенного радиационного фона.

Последней поставкой в августе 1999 г. стала система НК (фирма "КгаиНидтег Japan", Япония) технологических каналов (ТК) реакторов. Это оборудование позволяет измерять внутренний диаметр, толщину стенки, пространственную кривизну, толщину оксидного слоя, а также проводить УЗК ТК. Контролю подлежат циркониевая часть канала, сварные соединения сталь - сталь и наиболее сложные с точки зрения УЗК диффузионные сварные соединения цирконий - сталь. Контроль осуществляется автоматически посредством вертикального перемещения зонда с вращающейся УЗ-головкой, на которой установлены ПЭП с композитной пластиной, при этом контактной жидкостью является контурная вода, находящаяся в канале.

Имеющиеся на ЛАЭС автоматизированные системы отличаются между собой как по принципу получения данных, так и по принципу обработки результатов контроля, но все они направлены на выявление и определение вида и размеров дефектов.

Необходимо отметить, что внедрение автоматизированных систем УЗК связано с некоторыми трудностями, которые обусловлены отсутствием нормативной базы, устанавливающей порядок применения, структуру и состав методик АУЗК, нормы разбраковки изделий, основанные на возможности систем оценивать размеры дефектов и т. д.

Несмотря на то, что в настоящее время ЛАЭС является одним из предприятий, оснащенных самым современным оборудованием НК, и имеет персонал с высоким уровнем квалификации, коллектив Лаборатории металлов не останавливается на достигнутом. Постоянно проводятся работы по повышению качества НК, а следовательно, повышению безопасности эксплуатации АЭС.

Система "SAFT' (синтетическая структура эхо-сигнала)

Сканер РЕТ-ВТА системы автоматизированного УЗК фирмы TECNATOM