Как можно повысить достоверность и воспроизводимость УЗК

Экспериментально показана ошибка в настройке уровня чувствительности ультразвукового дефектоскопа при визуальном сравнении качества поверхности образца и изделия для разных групп операторов. Применение датчика ДШВ ЦНИИТМАШ позволяет свести эту ошибку к нулю.

Об авторе

Щербинский Виктор Григорьевич

Доктор технических наук; профессор. III уровень по акустическому и визуально-измерительному методам контроля; заведующий лабораторией технологии неразрушающего контроля ГНЦ ЦНИИТМАШ (Москва); председатель специализированного совета по защите диссертаций по специальности 05.02.11; член Британского института по неразрушающему контролю.

При ультразвуковой дефектометрии и мониторинге развития дефектов на протяженном временном интервале критерии достоверности оценки и воспроизводимости результатов являются определяющими. Основным источником ошибок при измерениях амплитудным методом является фактический неучет разницы качества акустического контакта на настроечном образце и контролируемом изделии.

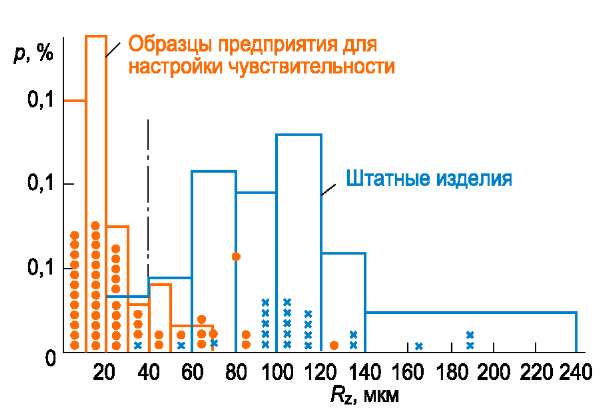

На гистограмме (рис. 1) приведены статистические данные шероховатости поверхности образцов, используемых для настройки чувствительности дефектоскопа, и реальных изделий, подготовленных под контроль. Данные отдельных измерений шероховатости различных объектов дополнительно отображены на гистограмме крестиками и кружочками. Эти исследования были проведены на нескольких заводах энергетического машиностроения, АЭС и производственных предприятиях по ремонту энергооборудования.

Как следует из рис. 1, в большинстве случаев обработка поверхности околошовной зоны штатных изделий, в том числе и оцененная визуальным методом как вполне приемлемая, не соответствует требованиям ГОСТ 14782-86, и в целом значительно хуже нормативного значения Rz 40 мкм. И наоборот, поверхность образцов, используемых для настройки чувствительности, значительно лучше. Соответственно, это различие обуславливает снижение уровня фактической чувствительности на 5÷12 дБ, приводит к пропуску критических дефектов и, что не менее важно, к дискредитации УЗК как метода.

Многие полагают, что качество поверхности образца и изделия может быть достаточно достоверно оценено органолептическим методом (т. е. визуально и на ощупь). Наши исследования показали, что это не так. В специально изготовленной выборке из 16 образцов, имеющих различную поверхность, 26 экспертов (из них 8 человек имели третий уровень и 8 - второй) независимо друг от друга органолептическим методом отбирали "пары" образцов с идентичным качеством поверхности. Предполагалось, что пара имитирует образец для настройки и контролируемое изделие. Автор в отборе не участвовал.

Качество обработки поверхности соответствовало обычной зачистке абразивным камнем штатных изделий, что было подтверждено представителями электростанций и заводов. Диапазон шероховатости поверхности образцов составлял Ra 0,4 ÷ 2,5; Rz 16 ÷ 120 мкм (2 ÷ 8 классы).

Рис. 1. Распределения участков поверхности по параметру шероховатости Rz (n = 96 участков): - отдельные измерения

Образцы 20-31 и 18-19 попарно имели идентичные параметры неровностей поверхности. После отбора все участки были прозвучены автором прямым ПЭП типа МВ2F фирмы Кrautkramer. По каждой отобранной экспертом паре образцов оценивался модуль ошибки в виде разницы амплитуд донных сигналов I∆АI дБ.

В результате получено, что у первой группы из 5 экспертов-профессионалов (4 имеют третий и один - второй уровень), систематически работающих в качестве операторов-контролеров, среднее значение < I∆АI >= 5,3 дБ, а среднеквадратичное отклонение σ I∆АI = 4,53 дБ.

У второй группы экспертов-профессионалов, которые работают в качестве операторов сравнительно редко (два имеют третий, а три - второй уровень), I∆АI = 8,44 дБ, а σ I∆АI = 7,56 дБ.

Пригород г. Штутгарта, Гэрмания. Фото автора

Весьма любопытны и другие результаты обработки данных эксперимента. Всеми экспертами было отобрано 32 "пары". Профессионалами по УЗК из обоих групп было отобрано только 20 "пар". В среднем каждый эксперт отбирал 4-6 "пар". Один эксперт не отобрал ни одной пары, хотя две пары имели идентичную поверхность. Средняя ошибка у непрофессионалов I∆АI = 6,2 дБ. Из них у мужчин (6 чел.) I∆АI = 5,77 дБ, а у женщин (4 чел.) - I∆АI = 7,5 дБ.

Чем объяснить меньшую ошибку I∆АI у непрофессионалов по сравнению с ошибкой у второй группы экспертов? По-видимому, ответ лежит в области психологии и объясняется различными критериями оценки. Профессионал при отборе рассматривает качество поверхности только с позиций требования равенства акустической прозрачности, а непрофессионал оценивает такую структуру поверхности по многим критериям, а потому более детально и всесторонне (и по времени намного дольше).

То есть у второй группы профессионалов наблюдается своего рода "профессиональный снобизм", опирающийся на уверенность - "Все равно прозвучу!". А у экспертов-профессионалов первой группы "рука набита" больше. Они более реально оценивают степень акустической прозрачности контактного слоя. И поэтому ошибка у них меньше.

Подводя итоги, можно констатировать, что даже систематически работающие высококвалифицированные специалисты при сравнении качества поверхности изделия и образца органолептическим методом делают большие ошибки.

Очевидно, это связано с невозможностью этим методом оценить неровности с большим периодом (волнистость), которая в основном и определяет толщину контактного слоя и, соответственно, его акустическую прозрачность. По этой же причине невозможно использовать стандартные приборы-профилографы, база измерений которых намного меньше среднего периода неровностей.

Для исключения ошибок в настройке чувствительности необходимо использовать инструментальный метод оценки неровностей на базе измерения близкой к диаметру УЗ пучка.

В наибольшей степени этому требованию удовлетворяют датчики типа ДШВ и разработанная на его основе методика (SRC-technique). Датчик подключается к любому дефектоскопу как обычный ПЭП и формирует служебный сигнал, обратно пропорциональный высоте неровностей (рис. 2).

Рис. 2. Датчик шероховатости и волнистости поверхности типа ДШВ-ЦНИИТМАШ

С датчиком ДШВ был проведен дополнительный эксперимент. Как уже говорилось, экспертами-профессионалами (10 чел.) было отобрано 20 "пар" образцов. Средний разброс (ошибка) в выборке I∆АI = 5,75 дБ. Шероховатость всех этих образцов была оценена датчиком ДШВ. После введения по номограммам для ПЭП-МВ2Р, входящим в стандартный комплект датчика ДШВ, корректировки чувствительности с учетом фактической шероховатости поверхности каждого образца получили модуль ошибки I∆АI = 1,55 дБ. С учетом знака поправки получили ∆А = 0,039 дБ. То есть применение датчика ДШВ фактически исключает ошибку при настройке дефектоскопа и проведении дефектометрии в случае различия качества поверхности образца и изделия.

Датчик ДШВ ЦНИИТМАШ совместим с любым дефектоскопом. Его использование предельно просто. На результаты измерения не влияют химический состав и структура металла, геометрия объекта контроля, отложения или коррозионные повреждения на противоположной (донной) поверхности и т. д. Применение датчиков и методики оценки шероховатости позволяет существенно повысить достоверность и воспроизводимость результатов УЗК, что особенно важно при мониторинге эксплуатируемого оборудования. Методика согласована с Госгортехнадзором и Госатомнадзором РФ, включена в ряд НТД и в настоящее время используется на нескольких десятках промышленных предприятий и организаций.