Опыт применения системы «АВГУР» на российских АЭС

Изложена новая концепция определения качества сварных швов, состоящая в комплексном исследовании, включающем обнаружение дефектов ручным или автоматизированным методами контроля, экспертный контроль с применением системы Авгур и прочностной расчет. Дано описание и характеристики систем Авгур. Приведены практические результаты применения нового подхода на российских АЭС.

Об авторах

Вопилкин Алексей Харитонович

Генеральный директор научно- производственного центра «ЭХО+». Доктор технических наук, профессор. III уровень по акустическим методам контроля.

Бадалян Владимир Григорьевич

Заместитель генерального директора НПЦ "Эхо+". Кандидат физ.-мат. наук. II уровень по акустическим методам контроля.

1. Вводные замечания

Ультразвуковой метод при сканировании вручную (УЗ ручной контроль) - один из основных методов НК оборудования АЭС. Достижение необходимых достоверности и эффективности широко используемых методик (и средств) ручного УЗ контроля сварных соединений ограничивается:

Невозможностью измерения реальных (а не условных) размеров выявленных дефектов. Это предопределяет весьма жесткие нормы на УЗ контроль и перебраковку сварных соединений при обнаружении в действительности допустимых дефектов.

Отсутствием, как правило, объективного документа контроля, подтверждающего его выполнение в строгом соответствии с требованиями методики контроля.

Значительными дозовыми нагрузками при ручном УЗ контроле, обусловленными радиационным фоном, при котором он ведется; это становится особенно актуальным при переходе на предел годовой дозы 2 бэр.

НПЦ «ЭХО+» совместно со специалистами НИКИЭТ, РНЦ «Курчатовский институт» предложил и реализовал новый подход к анализу качества сварных соединений по результатам автоматизированного УЗ контроля посредством разработанных им систем серии «Авгур». В этих системах используется когерентная обработка сигналов, которая позволяет получать изображения дефектов и определять их истинные размеры.

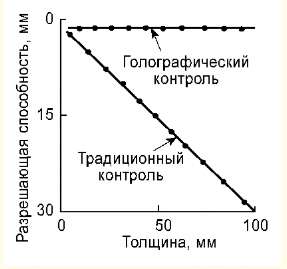

Рис. 1

2. Концепция анализа качества сварных швов

Упомянутые недостатки связаны, главным образом, с низкой фронтальной разрешающей способностью* традиционного контроля. С увеличением толщины шва разрешающая способность традиционного контроля линейно уменьшается (рис.1). Применение когерентной обработки приводит к улучшению разрешающей способности, которая становится независимой от толщины шва. Принцип многочастотной акустической голографии, реализованный в ультразвуковых компьютерных системах серии «Авгур», позволяет применить новый подход к анализу качества сварных швов с учетом влияния каждого выявленного дефекта на прочность шва.

Алгоритм этой концепции состоит в следующем. На первом этапе производится традиционный УЗ контроль по методикам и нормам, действующим в атомной энергетике. Он может быть как ручным, так и автоматизированным, с использованием той же системы Авгур в обзорном (поисковом) режиме. При этом одновременно устраняются два последних ограничения. На втором этапе в зонах, где обнаружены дефекты, проводится экспертный контроль системой Авгур 4.2. При этом детально регистрируется "акустическое" поле дефекта с весьма малым, приблизительно 0,12 мм, шагом сканирования. Затем, уже в лабораторных условиях, полученные данные обрабатываются: осуществляются когерентное восстановление изображения и измерение дефектов, составляется протокол, чем устраняется и первый недостаток действующих систем ручного УЗ контроля. Информация о параметрах дефектов передается специалистам по прочности. По результатам расчета на прочность, с учетом выявленных дефектов, определяется ресурс и принимается решение о судьбе сварного шва: либо допускается его дальнейшая эксплуатация, либо проводится ремонт.

Следует отметить, что в теории прочностных расчетов и определения ресурса накоплен значительный опыт. Созданы и утверждены методики расчетов. Их широкое применение ограничивалось отсутствием данных о размерах выявленных дефектов. По результатам прочностных расчетов можно принимать решение о целесообразности ремонта шва.

3. Аппаратурная реализация

- Автоматизированный аппаратурный комплекс, реализующий предложенную концепцию оценки качества сварных соединений, должен:

- быть пригодным для контроля трубопроводов возможно более широкого диапазона значений диаметра и толщины без существенной переделки с адаптацией к конкретному изделию лишь сканера и акустической головки;

- иметь оптимальную с точки зрения мобильности, весогабаритных характеристик и удобства пользования комплектацию, обеспечивающую контроль конкретного изделия;

- позволять осуществлять дистанционный автоматизированный контроль и обеспечивать режим поиска несплошностей по всей длине сварного шва (быстрый обзорный режим);

- обеспечивать режим детального повторного контроля с регистрацией данных о параметрах дефектов: координаты, длина, высота, тип;

- обеспечивать документирование и долговременное хранение результатов контроля.

Комплекс серии Авгур включает:

1. Базовый электронный блок с компьютером типа Note-Book.

Конфигурация электронного блока одинакова для всех вариантов контроля трубопроводов. Он выполняется в трех модификациях: в корпусе системного блока настольного компьютера; в корпусе типа «дипломат»; в корпусе промышленного компьютера типа Note-Book и снабжен, кроме компьютера, переговорным устройством дуплексной связи. Все управление комплексом осуществляется с клавиатуры компьютера или мышью.

2. Выносной электронный блок, единый для всех модификаций.

Рис. 2. Общий вид системы «Авгур»:

а) для контроля сварных швов диаметром 100 + 350 мм;

б) с набором локальных трековых сканеров для контроля сварных швов диаметром 500 + 1250 мм, а также для плоскостных швов

3. Набор сканеров для автоматизированного перемещения преобразователей.

Конструктивно сканеры разделяются на две группы: сканеры для кругового контроля трубопроводов диаметром от 100 до 350 мм (рис. 2а) и сканеры с локальным треком длиной 700 - 1200 см (рис. 26), обеспечивающие контроль трубопроводов диаметрами от 500 до 1250 мм. На сканеры устанавливаются сменные направляющие, позволяющие перемещать акустические преобразователи (ПЭП) по образующей трубопровода на расстояния до 150 мм. Выбор длины направляющей определяется оптимальной методикой контроля конкретного трубопровода с толщиной стенки от 7 мм до 75 мм. На сканерах возможна установка 2, 4 или 6 ПЭП, которые обеспечивают одновременный контроль с обеих сторон сварного шва.

4. Комплект ПЭП.

Номенклатура ПЭП определяется изделиями, подлежащими контролю, их толщиной, наличием или отсутствием валика усиления, материалом изделия.

5. Комплект соединительных кабелей.

Комплект кабелей, единый для всех вариантов контроля, позволяет осуществлять дистанционный контроль на расстоянии между сканером и базовым электронным блоком до 90 м.

6. Программное обеспечение.

Программное обеспечение (ПО) позволяет осуществлять контроль в режимах поиска дефектов и определения дефектных областей (обзорный режим) и детальной регистрации данных контроля (экспертный режим). ПО позволяет провести анализ полученных данных как во время регистрации, так и, в большей степени, после ее окончания.

Основные характеристики системы Авгур

1. Обзорный режим:

- диапазон диаметров трубопроводов - 100 ÷ 1220 мм;

- диапазон толщин сварных соединений - 5 ÷ 100 мм;

- количество ПЭП - 1 ÷ 8 шт.;

- минимальный эквивалентный диаметр выявляемого дефекта - 1 мм;

- среднее время установки и съема системы на шве - 3 мин;

- среднее время контроля 1 м шва - 7 мин;

- отношение сигнал/шум при контроле аустенитных сварных швов - 6 ÷ 15 дБ (в зависимости от структуры шва и применяемой методики).

2. Экспертный режим:

- фронтальная разрешающая способность - 1,5 мм;

- лучевая разрешающая способность - 1,0 мм;

- измеряемые характеристики - длина, высота, угол наклона, тип (плоскостной или объемный);

- точность измерения размеров дефектов - 1,0 мм;

- среднее время экспертного контроля одного дефектного места - 10 мин;

- среднее время анализа одного дефектного места - 10 мин.

4. Практическая реализация

Система Авгур 4.2 прошла межведомственные испытания и рекомендована Госатомнадзором России и Минатомом для применения на АЭС с реакторами РБМК-1000 и ВВЭР-1000.

Методика утверждена концерном «Росэнергоатом» и Госатомнадзором России. Получены лицензии на право разработки, изготовления систем Авгур и проведения экспертного контроля. Госстандарт России сертифицировал систему как средство измерения.

В период с 1996 по 1999 гг. был проведен массовый экспертный и обзорный контроль наиболее ответственных сварных швов первого контура на Ленинградской, Смоленской, Курской, Балаковской и строящейся Ростовской АЭС. В таблицу сведены обобщенные результаты контроля. Контролю подвергались швы, забракованные по результатам штатного ручного контроля и по действующей технологии подлежащие ремонту. Наибольший объем контроля пришелся на сварные швы труб Ду 300. По результатам контроля и прочностного анализа 490 швов 425 из них возвращены в эксплуатацию без ремонта и только 65 отправлено в ремонт. Причем экспертный контроль показал, что ручному контролю свойственна как перебраковка, так и недобраковка: в 77 швах пропущены дефекты. Похожая ситуация наблюдается и по другим категориям швов.

|

Обозначение и размеры сварного шва |

Количество швов, шт. |

||||

|

Забраковано ручным контролем и передано под экспертный контроль |

Проверено в обзорном режиме |

Пропущено в эксплуатацию по результатам экспертного контроля |

Отремонтировано после экспертного контроля |

С дополнительно обнаруженными при обзорном и экспертном контроле |

|

|

Ду 300 ∅ 325 х 16 |

490 |

450 |

425 |

65 |

77 |

|

Ду 800 ∅ 870 х 35 |

220 |

10 |

202 |

18 |

15 |

|

Ду 850 ∅ 980 х 65 |

48 |

8 |

48 |

- |

10 |

|

Ду 1200 ∅ 1344 х 72 |

16 |

4 |

16 |

- |

3 |

|

Итого: |

774 |

476 |

691 |

83 |

105 |

Таким образом, применение описанной концепции позволяет:

- Существенно сократить объем необоснованного ремонта швов благодаря оценке степени опасности выявленных дефектов и тем самым - затраты на ремонт. Заметим, что стоимость ремонта одного шва трубы Ду 800 составляет около 1 млн. руб.

- Проводить мониторинг, т. е. следить за развитием дефектов в процессе эксплуатации и планово готовить ремонт швов. Например, на Смоленской АЭС уже в течение трех лет осуществляется мониторинг 37 швов труб Ду 800 с аустенитными заварками.

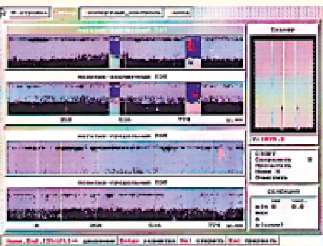

Рис. 3

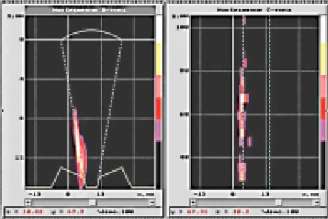

Рис. 4

5. Примеры применения систем Авгур на российских АЭС

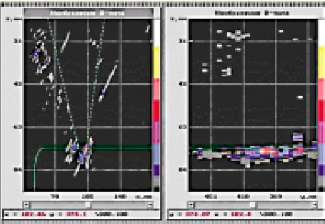

На рис. 3 показано изображение экрана компьютера в момент завершения обзорного режима сварного шва Ду 300. Четыре горизонтальные развертки соответствуют четырем ПЭП (по два с каждой стороны шва). Синий фон означает наличие качественного акустического контакта. Отмеченные области для первого и второго ПЭП соответствуют зонам, выделенным под экспертный контроль. В правой части экрана показано поле сканирования шва и местоположение акустического блока.

Дефект в шве Ду 300 показан на рис. 4. По развертке типа В (сечение поперек шва) определяют высоту дефекта, его местоположение относительно разделки шва, а также тип дефекта. По развертке типа Д (сечение вдоль шва) определяют длину дефекта, его сечение. Достоверность экспертного контроля многократно оценивалась сопоставлением с результатами вскрытия дефектного места.

На рис. 5 приведена фотография дефектного места, соответствующего изображению на рис. 4. Как видно, между измеренными и истинными значениями имеются хорошие совпадения.

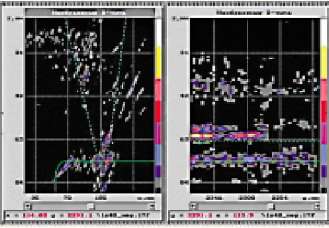

По изображению на рис. 6 определено, что два дефекта представляют собой несплавления по кромкам шва с высотами 4,5 и 3 мм и длинами 22 и 26 мм. Эти дефекты оказались неопасными, шов с ними пропущен в эксплуатацию на весь планируемый срок.

Третий дефект, показанный на рис. 6, не выявлен при штатном контроле. Только при дополнительном контроле на повышенной чувствительности удалось его обнаружить. По результатам экспертного контроля и прочностного расчета сделан вывод о необходимости периодического слежения за ним, поскольку его влияние на прочность шва ощутимо. И наоборот, дефект, показанный на рис. 7, был отнесен к недопустимым по результатам штатного контроля. Экспертный контроль показал, что это было ошибочное решение, поскольку имело место провисание в корне шва, не являющееся дефектом.

6. Заключение

Изложенный новый подход к определению качества швов ответственного назначения путем комплексного исследования, включающего УЗ контроль системой Авгур и прочностные расчеты, оказался весьма востребованным на российских АЭС. Он позволил существенно сократить объем неоправданного ремонта швов и повысить безопасность их эксплуатации.

Системы Авгур, реализующие концепцию, прошли апробацию, узаконены на АЭС и широко используются при проведении ремонтных работ.

Рис. 5

Рис. 6

Применение систем Авгур позволяет свести к минимуму недостатки, присущие ручному контролю, обеспечить 100 % объем контроля, документирование результатов, существенно (в 10 раз) уменьшить дозовую нагрузку на персонал.