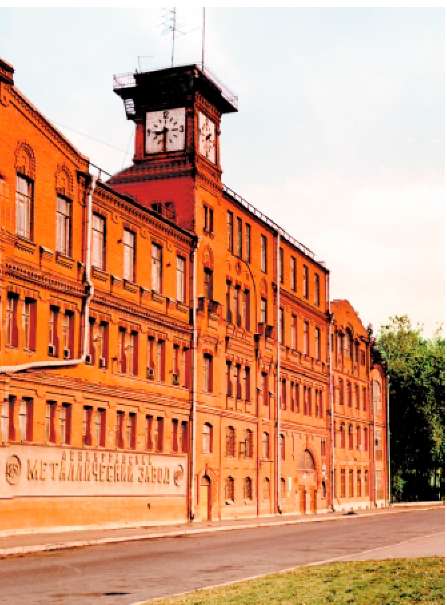

Контроль продукции на Ленинградском Металлическом заводе

Авторы делятся опытом работы Центральной лаборатории НМК на Ленинградском Металлическом заводе. Описаны используемые методы и средства НК, подбор и расстановка кадров. Особое внимание уделяется качеству ультразвукового контроля литья.

Об авторах

Долганов Юрий Гурьевич

Начальник ЦЛНМК. Ill уровень по акустическому методу контроля.

Никитин Владимир Васильевич

Начальник лаборатории УМКМК. Ill уровень по магнитному методу, II уровень по акустическому и капиллярному методам контроля.

Калюпанов Анатолий Иванович

Инженер I категории лаборатории УМКМК. III уровень по акустическому методу контроля.

АО "Ленинградский Металлический завод" (ЛМЗ) является единственным в России и одним из наиболее известных на мировом рынке поставщиком гидротурбинного оборудования: гидравлических турбин мощностью от 0,5 кВт до 650 МВт, насос-турбин, систем их автоматического управления и предтурбинных затворов; паротурбинного оборудования: паровых турбин мощностью от 25 до 1200 МВт; газотурбинного оборудования: газовых турбин мощностью от 10 до 150 МВт, газоперекачивающих установок.

Для обеспечения качества литья, поковок, проката и сварных соединений ответственных изделий широко используются радиографический, ультразвуковой, магнитопорошковый и капиллярный методы контроля.

Значительным шагом в становлении неразрушающих методов контроля на АО "ЛМЗ" стало создание в 1977 г. на базе отдельных групп Центральной лаборатории неразрушающих методов контроля (ЦЛНМК), в которую в настоящее время входят три лаборатории рентгено-гамма дефектоскопии (РГД) и лаборатория ультразвуковых, магнитных и капиллярных методов контроля (УМКМК).

ЦЛНМК имеет 111 единиц современного дефектоскопического оборудования фирм "Филипс" (рентгеновские аппараты MG-450 и MG-321), "Ковотест" (негатоскопы Kowolux4, Wilnos; рамки для фотообработки пленки; держатели кассет магнитные и с присосками; кассеты магнитные и другие принадлежности для радиографического контроля), "Тест" (негатоскопы VWX2, Н1-Х1, денситометры S-301), "Агфа-Геварт" (проявочные машины STRUCTURIX NDT-E; сушильные агрегаты STRUCTURIX DR; радиографическая пленка STRUCTURIX D4, D7; проявитель STRUCTURIX G128 и фиксаж STRUCTURIX G328 для ручной обработки; проявитель STRUCTURIX G135 и фиксаж STRUCTURIX G335 для автоматической обработки; стартер STRUCTURIX G135), "Крауткремер" (ультразвуковые дефектоскопы USK7S, USN 52, USD 10, USIP 11 и толщиномеры DM 2), "Карл Дойч" (ультразвуковые дефектоскопы Echograph 1004 и 1013, магнитные дефектоскопы WP 1000/1500), "Тиде" (магнитные дефектоскопы GWH 1500, TWH 220, BWM 220/12; приборы для измерения напряженности магнитных полей MR-3X и ультрафиолетовой облученности J-221; эталоны для проверки качества магнитного порошка и магнитной суспензии MTU N3; комплект дефектоскопических материалов в аэрозольной упаковке), "Намикон" (комплект дефектоскопических материалов в аэрозольной упаковке). 67 единиц оборудования находятся в лаборатории УМКМК.

ЦЛНМК в 1994 г. прошла аккредитацию по Германской системе контроля качества в части изготовления продукции турбостроения, поставляемой на экспорт, а в январе 1999 г. получила свидетельство об аттестации Российской экспертной компании по объектам повышенной опасности (РосЭК) на право выполнения работ по неразрушающему контролю объектов Госгортехнадзора РФ.

ЦЛНМК имеет: 7 сотрудников III уровня квалификации, 19 - II и 8 - I уровней квалификации.

Численность сотрудников различных уровней квалификации диктуется, во-первых, числом используемых на заводе методов контроля (их четыре: УЗК, радиационный, магнитопорошковый и капиллярный) и, во-вторых, режимом работы дефектоскопистов в две/три смены. В этой связи для нормальной работы в соответствии с требованиями Германского аудита необходимо как минимум:

- не менее 2 специалистов III уровня по каждому методу для разработки методик и инспектирования работ дефектоскопистов I и II уровней;

- не менее 2 специалистов II уровня по каждому методу для работы в первую, вторую и третью смены для выдачи заключений по результатам контроля.

Заинтересованность персонала в повышении своего уровня квалификации была достигнута путем увеличения зарплаты: на 15, 25 и 35 % для специалистов I, II и III уровней соответственно. При наличии у дефектоскописта дополнительно I или II уровня квалификации по какому-либо еще методу контроля, его зарплата увеличивается еще на 10 %, а при наличии дополнительно III уровня - еще на 20 %.

Наличие квалифицированных сотрудников и современного дефектоскопического оборудования позволяет ЦЛНМК успешно решать вопросы по контролю неразрушающими методами литья, поковок, проката и сварных соединений, проводить методические разработки по используемым методам неразрушающего контроля.

Ультразвуковой контроль литой лопасти гидротурбины

Значительный объем неразрушающего контроля приходится на проверку качества литых деталей и узлов, в том числе таких ответственных изделий, как коробки парораспределения и цилиндры паровых турбин. Толщина этих изделий лежит в диапазоне от 30 до 500 мм.

Для выявления внутренних дефектов применяются следующие методы:

- радиографии (если изделие имеет двухсторонний доступ, а толщина его не препятствует достижению требуемой чувствительности);

- ультразвуковой эхо-метод при частоте упругих колебаний 2 МГц.

Поверхностные дефекты обнаруживаются магнитопорошковым методом по обработанным поверхностям и методом керосиновой пробы по литым отпескоструенным поверхностям.

Однако в процессе выполнения последующих технологических операций по съему металла, сверловки отверстий под болтовые соединения бывают случаи вскрытия дефектов, не выявленных в процессе контроля.

Чаще всего дефектные участки вскрываются после мехобработки или выявляются методом МПД после чистовой обработки в местах, ранее допущенных как отдельные по результатам УЗК (размеры выборок по МПД достигают приблизительно 220 х 150 х 120 мм).

Естественно возникает вопрос "Почему дефекты, занимающие значительные объемы, своевременно не выявляются ультразвуковым методом ?".

Это обусловлено тем, что УЗК основан на оценке отражательной способности дефектов, а не их истинных размеров. Отражательная же способность дефектов существенно зависит от их конфигурации и ориентации.

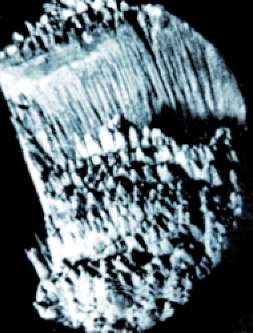

В этой связи хуже всего выявляются литейные дефекты типа усадочных рыхлот и усадочных раковин, имеющие нерегулярные рельефные отражательные поверхности игольчатого вида, что обуславливает сильное рассеивание ультразвуковых волн на этих рельефных поверхностях.

Подтверждением этого является опыт контроля фланцев цилиндров паровых турбин толщиной более 300 мм, когда на деталях с допустимыми по результатам ультразвукового контроля дефектами при сверлении отверстий под болтовые соединения вскрываются дефекты значительной величины с рельефной отражательной поверхностью. На это указывает и опыт контроля выходных кромок лопастей гидротурбин.

Так при радиографическом контроле выходных кромок лопастей для ГЭС "Джердап-Железные ворота" были выявлены большие зоны тонких усадочных рыхлот. Для уточнения глубины залегания и размеров этих дефектов совместно специалистами ПО "ЛМЗ" и института сварки Сербии (Югославия) был использован метод ультразвуковой дефектоскопии. Но даже при настройке чувствительности на плоскодонное отверстие диаметром 1,5 - 2 мм дефекты не были выявлены.

Эти примеры можно приводить и дальше.

Для наглядного восприятия явления разной выявляемое™ дефектов с различной отражательной поверхностью был изготовлен образец с моделями разных типов дефектов, физические размеры которых превышают плоскодонный отражатель диаметром 3 мм (модели дефектов: плоскодонный отражатель диаметром 3 мм для настройки дефектоскопа; протяженные канальные дефекты диаметром 1,5 мм и длиной 25 мм, расположенные перпендикулярно к акустической оси преобразователя и под углом к ней; скопление 11 дефектов с конусной отражательной поверхностью диаметром 3 мм в основании и с расстоянием между собой 2, 3, 4 и 5 мм), а также представлена модель большой усадочной раковины с габаритными размерами 50 х 30 х 25 мм. Исследование этих дефектов еще раз показало, что при их истинных размерах больше плоскодонного отражателя диаметром 3 мм, они выявляются как дефекты с эквивалентным размером как больше, так и меньше, чем размер плоскодонного отражателя. Их выявляемость зависит от геометрии отражательной поверхности дефектов, их ориентации к акустической оси преобразователя и глубины залегания. Особенно следует отметить, что модель усадочной раковины с габаритными размерами 50 х 30 х 25 мм выявляется как дефект с эквивалентным диаметром значительно меньше плоскодонного отражателя диаметром 3 мм.

Образец с моделями дефектов разных типов

Вид отражательной поверхности литейного дефекта

Если учесть, что реальная отражательная поверхность усадочных рыхлот и раковин более рельефна, чем на моделях дефектов, то их выявляемость еще хуже.

В заключение, можно сделать вывод, что литейные дефекты определенной геометрии и ориентации при настройке на плоскодонный отражатель диаметром 3 мм не выявляются, а для дефектов, которые выявляются, значительно занижается эквивалентный размер.