Анализ выявляемое дефектов магнитным и ультразвуковым внутритрубными дефектоскопами

Рассматриваются результаты контроля подводного перехода через реку Днепр нефтепровода "Дружба" внутритрубными дефектоскопами методами утечки магнитного потока и ультразвуковой толщинометрии.

Об авторах

Бордовский Александр Михайлович

Главный инженер Гомельтранс- нефть «Дружба», работает на нефтепроводе с 1975 г. Основное направление деятельности - обеспечение надежности и экологической безопасности магистральных нефтепроводов. Заслуженный рационализатор Республики Беларусь.

Криволапое Александр Всеволодович

Ведущий инженер. Вопросами диагностики магистральных трубопроводов занимается с 1987 г. Участвовал во внедрении внутритрубной дефектоскопии в системах магистральных трубопроводов "Главтранснефть" и РАО "Газпром". С 1994 г. работает в ГПТНД "Дружба".

Гомельтранснефть "Дружба" с 1994 г. проводит работы по программе комплексного обследования своих нефтепроводов. Программа включает в себя создание компьютерной системы мониторинга состояния линейной части, уточнение пространственного положения нефтепроводов, выборочное обследование состояния изоляционного покрытия и работы средств электрохимзащиты (ЭХЗ), внут- ритрубную диагностику (ВТД). Для ВТД использовались преимущественно магнитные снаряды-дефектоскопы, регистрирующие утечку магнитного потока и хорошо зарекомендовавшие себя на практике. В 1996 г. для обследования был использован ультразвуковой дефектоскоп, реализующий эхо-метод. При этом результаты ВТД также хорошо подтверждались контрольными раскопками.

Для ВТД резервной нитки подводного перехода через Днепр было решено использовать комбинацию этих двух методов. Информация о состоянии этого участка представляла особый интерес для получения общего представления о вероятном состоянии резервных ниток п/п ГПНТ "Дружба". Эти нитки находились в эксплуатации без очистки более 35 лет, и поэтому на таких участках можно ожидать все виды дефектов, причем с большой вероятностью - внутреннюю коррозию. Использование двух альтернативных методов дает возможность продублировать данные на труднодоступной подводной части перехода и позволяет оценить возможности применения комбинации ультразвукового и магнитного методов для диагностики трубопроводов.

Перед пропусками дефектоскопов были проведены подготовительные мероприятия по оборудованию участка камерами приема и пуска внутритрубных устройств и тщательной очистке нефтепровода. Последняя операция является необходимым и важным этапом, во многом определяющим качество дальнейшего обследования трубопровода. Особенно это существенно для ультразвуковых снарядов, так как наличие отложений резко ухудшает качество акустического контакта.

Процедура очистки длилась более месяца. В результате к обследованию был представлен хорошо очищенный участок длиной 6 км без каких-либо серьезных препятствий, что гарантировало получение качественных данных. Пуск дефектоскопов - магнитного "Лайналог" и ультразвукового "Ультраскан" - осуществлялся независимо различными инспектирующими компаниями, имеющими хорошую репутацию. Все работы были выполнены за один пропуск снарядов, а качество полученных данных удовлетворило обе компании.

Сведение данных в результирующий отчет оказалось задачей не тривиальной из-за отсутствия единого стандарта на отчетные материалы и неразвитости возможностей их редактирования. Поэтому было разработано специальное программное обеспечение, позволяющее проводить сравнение и объединение данных различных обследований одного участка трубопровода. Полученная по результатам двух обследований информация представлена в табл. 1.

|

Тип особенности |

УЗ |

М |

Совпадение |

|

Конструктивные Потери основного металла стенки трубы Расслоения Вмятины Дефекты сварных соединений Связанные с ремонтами Инородные предметы |

574

121 98 94 0 4 6 |

574

85 0 0 46 4 21 |

574

15 0 0 0 4 6 |

Видно, что обоими методами однозначно регистрируются особенности, связанные с конструкцией трубопровода (ориентация продольного шва и длина каждой секции) и ремонтами, поэтому легко установить соответствие отдельных секций в обоих пропусках. Это позволило игнорировать разницу в показаниях одо-метрических систем и свободно переносить маркерные отметки из одного пропуска во второй. Таким же образом были собраны особенности уверенно определяемые только одним методом. Из данных магнитного контроля были взяты сведения об особенностях в сварных соединениях, а из данных УЗК - сведения о расслоениях, вмятинах и толщине стенки. Совпадения здесь редки, что устраняет неоднозначность их определения и позволяет просто автоматически суммировать данные. На совпадение при этом проверялись сведения о дефектах в сварных соединениях и расслоениях, примыкающих к сварным швам, так как последние с выходом на кромку могут быть причиной развития трещин. Совпадение позволяет с большей уверенностью классифицировать дефект.

Обследование сварных соединений методами ВТД сопряжено с определенными трудностями. Они связаны с изменениями физических характеристик металла в шве и околошовной зоне, нерегулярностью как внешней, так и внутренней поверхностей швов. Поэтому на сегодняшний день правильнее говорить о выявлении методами ВТД аномалий в сварных соединениях. Их можно условно разделить на две группы. Первая связана с нарушениями однородности сварного соединения - заплаты, подварки и т. п. и свидетельствует о несоблюдении требований стандартов при монтаже или ремонте. Аномалии этого типа фиксируются и магнитным и ультразвуковым методами. На данном участке зафиксированы четыре такие особенности. Вторая группа связана с потерями металла - непровары, поры, шлаковые включения, трещины, коррозия сварных швов. Магнитный метод позволяет определять аномалии этого типа, хотя классификация и измерение размеров вызывают затруднения и зависят от опыта, накопленного инспектирующей компанией. Поэтому общий подход состоит в локализации и приближенной оценке обнаруженной магнитным методом особенности с последующим дополнительным обследованием другими средствами НК этих участков после контрольной раскопки.

В табл. 2 приведены результаты дополнительного контроля швов ручным ультразвуковым дефектоскопом USN50 шести наиболее грубых (по предварительной оценке магнитным дефектоскопом) аномалий.

|

Номер шва |

Детектированная величина |

Тип дефекта |

Условные размеры, мм2 |

|

53

92

446 542 503 470 |

45% 45% 51 %

40% 55 % 46% 40% |

Несплавление по кромкам (два дефекта): 1 2 Отсутствует усиление, протяженный непровар в корне шва Не устанавливался Не устанавливался Пора Отсутствует усиление, протяженное несплавление по кромке |

2,0 2,5

2,5 <2 <2 <2

<2 |

Сопоставление данных по потерям металла показало практически полную непригодность использования только отчетных материалов из-за множества несовпадений (табл. 3). Гораздо чаще информация, положенная в отчеты, соответствовала совершено разным дефектам, даже если они находились на одной и той же секции. Прежде всего это объясняется тем, что в отчет магнитного снаряда были положены только дефекты, превышающие 15 % потерь металла, которые в отчете УЗ-снаряда составляли 66 % от всех зарегистрированных потерь металла. Однако проблема не столько в различной оценке дефектов, сколько в возможностях их выявления. Анализ исходных данных показал, что такая ситуация - закономерный результат суммирования общих ошибок и проблем, возникающих и накапливающихся на протяжении полного этапа двух обследований. Эти проблемы не всегда очевидны, и это полезно помнить всем потенциальным пользователям ВТД.

Таблица 3. Основные параметры потерь металла, присутствующие в обоих отчетах

|

Номер секции |

УЗ-снаряд |

М-снаряд |

Расхождение |

Контроль |

|||

|

Глубина |

Длина |

Глубина |

Длина |

Глубина |

Длина |

||

|

14 24 73 155 176 218 241

284 328 375 434

524 536 |

27% 14% 12% 20% 12% 25% 21 %

20% 14% 10% 14%

18% 11 % |

46 мм 44 мм 43 мм 46 мм 335 мм 28 мм 343 мм

77 мм 75 мм 101 мм 262 мм

454 мм 36 мм |

27% 23% 20% 20% 20% 23% 25% 25% 19% 19% 19% 18% 26% 12% 6% |

38 мм 48 мм 33 мм 28 мм 74 мм 23 мм 97 мм 58 мм 51 мм 51 мм 43 мм 46 мм 51 мм 462мм 28мм |

0% 9% 8% 0% 8% 2% 4%

1 % 2% 9% 4% 1 2% 6% 5% |

27%

23% 19%

18% |

23.5 мм

100 мм 50 мм

500 мм |

Потери металла, в отличие от остальных групп особенностей, являются параметром однозначно определяемым и заявленным в обоих дефектоскопах, хотя в силу известных ограничений в физических методах контроля и их технической реализацией ожидалось некоторое расхождение данных обоих исследований. На практике эти расхождения проявлялись на разных этапах обследования:

-ошибки оборудования - снаряд не фиксирует дефект или искажает информацию о дефекте;

-погрешность измерения - снаряд фиксирует дефект, но измеряет его неверно;

-ошибки анализа - дефект зафиксирован и может быть измерен, но не обнаружен или неправильно интерпретирован при анализе.

Разделение это условно, но помогает понять механизмы появления ошибок. Рассмотрим проявление этих ошибок в конкретном обследовании.

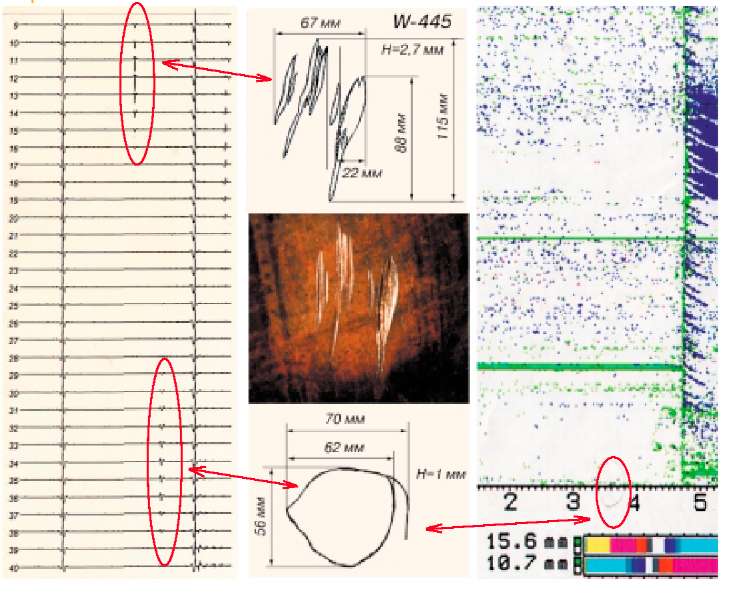

Рис. 1. Исходные данные магнитного (справа) и УЗ (слева) снарядов по участку 445 секции. В центре - эскиз (вверху) и фотография дефекта нерегулярной формы с потерей 33 %, внизу - плоскостной дефект 12 %

Ошибки оборудования в обоих случаях являются следствием особенностей методов. Для магнитного снаряда сложности возникают при выявлении питтинговых язв малого диаметра, либо обширных плоскостных дефектов. Это выразилось в занижении величины потери металла на 524 секции. Дефект располагался на участке с плавным, но значительным изменением толщины стенки трубы. Расхождение составило 6 %, хотя и не вышло за рамки заявленной погрешности измерений. В остальном претензий к данным магнитного дефектоскопа не было. Снаряд смог подтвердить все потери металла, зафиксированные при ультразвуковом обследовании, включая мелкие в диапазоне (8-15) %. Для ультразвукового снаряда ошибки были фатальные. В частности, отсутствовала информация о коррозионных дефектах на 3, 206, 208 секциях. В пределах одной секции снаряд определял незначительный, менее 15 %, дефект и пропускал дефект с потерей около 30 %. Это наблюдается на 293 секции (отмечены дефекты 9 и 15 %, пропущены - 20 и 28 %), 445 секции (отмечен дефект 12 % и пропущен 33 %), причем пропущенные дефекты отсутствуют уже в исходных данных. При этом ошибки не связаны с экранированием дефекта сопутствующим расслоением. К сожалению, проверить все данные не представляется возможным из-за недоступности этих участков, но данные по 445 секции подтверждены контрольной шурфовкой (рис. 1). Обнаруженный дефект представляет собой механическое повреждение нерегулярной формы. Как видно форма и характер дефекта влияют на возможности его выявления ультразвуком.

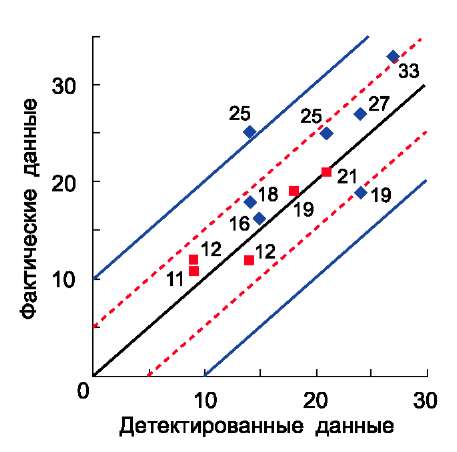

Рис. 2. График корреляции данных магнитного (![]() ) и УЗ (

) и УЗ (![]() ) снарядов с данными контрольной раскопки. Приведены значения глубины дефектов

) снарядов с данными контрольной раскопки. Приведены значения глубины дефектов

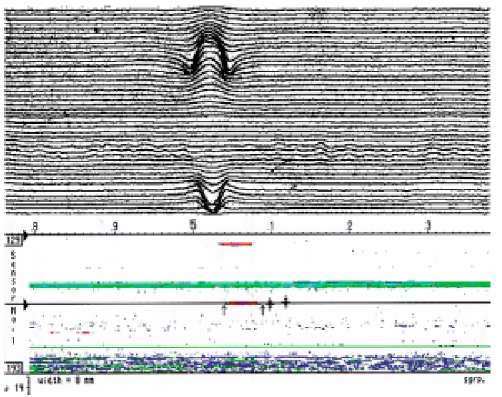

Погрешность измерения составляет для магнитного снаряда 10 % по общей коррозии и 15 % - питтинговая; для ультразвукового снаряда - 5 %. Корреляция данных по 9 контрольным шурфовкам представлена на рис. 2. Здесь красными квадратиками отмечены данные ультразвукового исследования, синими ромбиками - магнитного, а соответствующего цвета линии указывают погрешность измерений. Как правило, результаты укладываются в заявленные погрешности, но при этом в реальных условиях они могут варьироваться по-разному для одного и того же дефекта. Поэтому можно получить и очень хорошее совпадение и значительные разночтения в оценке дефекта (рис. 3). В связи с этим неправомерно вводить одинаковые критерии отбора дефектов по величине. Так, погрешность измерения ультразвукового дефектоскопа, заявленная в технических условиях, действительна для плоскостных дефектов. В этом случае снаряд очень хорошо фиксирует не только величину потери металла, но и линейные размеры, достаточно точно воспроизводит форму дефекта, значительно превышая по информативности магнитный снаряд. Для дефектов, имеющих резко нерегулярную форму, погрешность может быть значительно больше, приводя даже к полной потере дефекта. По разным причинам, но одинаково сложно для обоих снарядов обнаружение и измерение коррозионных язв малого диаметра. У магнитных снарядов это связано с порогом чувствительности к потерям металла малого объема, а у ультразвуковых - дефект малой площади с резкими границами неотличим от паразитных отражений неоднородностей структуры металла. Как показало обследование перехода, магнитный снаряд оценивал размеры дефектов, в среднем, на 5 % выше, чем ультразвуковой.

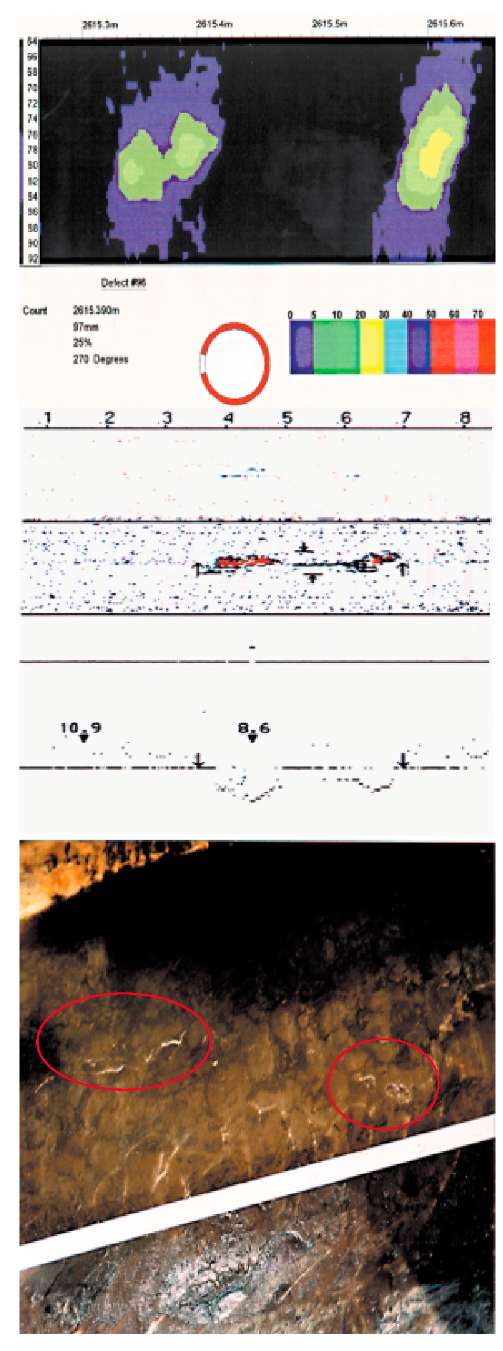

Ошибки анализа связаны с неверной интерпретацией или невнимательностью аналитика. Анализ - заключительный этап процесса обследования. На этом этапе все предыдущие ошибки могут быть или скорректированы или, наоборот, усугублены. Значительное влияние на появление ошибок при анализе оказывает качество полученных данных. У ультразвукового дефектоскопа из-за влияния отложений, неровностей и шероховатости поверхности, неоднородностей структуры на результаты прозвучивания часть дефектов (типа потерь металла) может быть пропущена из-за невозможности выделения полезного сигнала на фоне помех. Данные магнитного снаряда имеют не столь наглядный вид, как у ультразвукового, и поэтому их анализ существенно зависит от опыта инспектирующей организации. Кроме этого, результаты контроля зависят от применяемого оборудования, продольного разрешения снарядов, критериев и правил измерения размеров дефектов. Поэтому магнитный дефектоскоп на секциях 241 и 434 зафиксировал по два дефекта, а ультразвуковой - по одному, но значительно большей протяженности (рис. 4). Таким образом, при комбинированных обследованиях аналитик получает дополнительный материал для классификации дефектов, уточнения их размеров и принятия решений.

Результаты выполненных нами исследований показали, что проведение обследования трубопроводов только ультразвуковым методом недостаточно, так как часть дефектов может быть пропущена. Наиболее веским аргументом в пользу использования ультразвуковых снарядов является обнаружение примыкающих расслоений. Магнитные дефектоскопы предпочтительней для выявления дефектов типа потерь металла, так как при практически такой же разрешающей способности их данные более достоверны. Поэтому история обследования трубопровода должна иметь хотя бы одну запись участка магнитным методом.

При комбинированном контроле можно действительно получить очень хорошие результаты, но не на основании отчетных материалов каждого дефектоскопа, а путем сопоставительного анализа исходных данных. Идеальный случай, когда оба обследования проводятся одной инспектирующей компанией, что гарантирует доступ к исходным данным на этапе анализа. Желательно также, чтобы снаряд-дефектоскоп в своем составе имел одновременно ультразвуковую и магнитную секции.

Рис. 3. Пример очень хорошего подтверждения данных в обоих пропусках

Ограничением для широкого применения подобного подхода являются экономические соображения, и целесообразность использования того или иного метода или их комбинации должна определяться в каждом конкретном случае. В конечном итоге, необходимо получение не всей возможной информации, а информации достаточной для правильной оценки состояния контролируемого участка. Критерии допустимости дефекта, вероятность и динамика его развития до критических параметров определяют выбор средств выявления дефекта и требования к объему получаемой информации. Различия в оценке дефектов делают малореальным использование чередования методов для отслеживания развития дефектов. Для каждого участка трубопровода характерны свои типы дефектов, и в соответствии с имеющейся информацией предыдущих обследований может быть выбран наиболее приемлемый метод, который и будет использоваться для дальнейшего мониторинга.

Рис. 4. Данные по 241 секции: вверху - магнитного, в центре - УЗ снарядов, внизу - фотография реальных дефектов. Различие только в критериях дискриминации дефектов, принятых для отчетных материалов разными инспектирующими фирмами