Метод акустической эмиссии на новочеркасском электродном заводе

Описано применение метода акустической эмиссии для контроля процесса развития дефектов структуры при графитации электродов и механическом нагружении графитов. Рассматривается возможность акустической экспресс-диагностики коксов.

0б авторе

Кузнецов Дмитрий Михайлович

Кандидат технических наук, начальник научно-исследовательской лаборатории Новочеркасского электродного завода.

Существующие активные методы НК основаны на вводе энергии физического поля в объект. В качестве информативных при этом используются параметры, характеризующие передачу и/или отражение этой энергии. В результате, наряду с положительными сторонами проявляются и некоторые недостатки таких методов. В частности, имеются ограничения по определению типа, размеров и ориентации дефектов, а также по сложности передачи сигналов. Такие проблемы возникают при попытках диагностики материалов во время высокотемпературных процессов при нагревании углеродных тел в электродной промышленности. В печах графитации температура достигает 3000° С, и в нагреваемых телах создается сложное температурное поле, которое зачастую приводит к возникновению термических напряжений, превышающих предел прочности материалов. Характер температурных полей в графитируемых заготовках предполагает возникновение в их центральной (по радиусу) зоне растягивающих, а на поверхности - сжимающих термоупругих напряжений. В результате наиболее вероятным является образование трещин в центре изделий без выхода их на поверхность.

Все вышесказанное определяет необходимость использования для контроля высокотемпературных процессов метода акустической эмиссии (АЭ). Именно АЭ как процесс излучения волн напряжений, обусловленных возникновением и развитием дефектов структуры материала, позволяет обнаруживать различные несплошности независимо от их ориентации, оценивать их размеры и степень опасности. Известно, что в ряде случаев АЭ позволяет прогнозировать разрушающую нагрузку одним преобразователем при зоне обслуживания радиусом до 10 м и обнаружить волны напряжений, возбуждаемые глубоко внутри материала.

Впервые метод АЭ был применен для изучения момента трещинообразова- ния нагреваемых углеродных заготовок в НИИграфит. В настоящее время метод АЭ широко используется на Новочеркасском электродном заводе для различных целей.

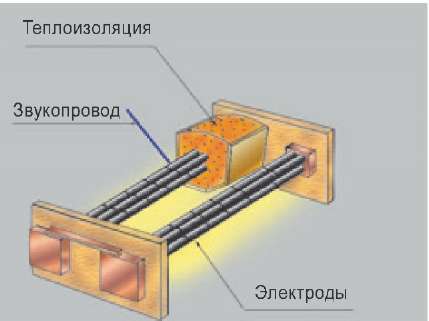

Рис. 1. Схема установки звукопровода в печь графитации для регистрации сигналов АЭ

При разработке технологии прямой графитации в печах типа Кастнера, созданных впервые в отечественной электродной индустрии, инженерами научно-исследовательской лаборатории НЭЗ разработан способ регистрации сигналов АЭ через высокотемпературный составной звукопровод (рис. 1). Он позволил контролировать процесс развития дефектов структуры в течение всего периода нагрева изделий. При этом использовалась следующая конструкция звукопровода:

- высокотемпературная часть (от 3000 до 1500° С) изготовлена из высокопрочного графита плотностью г/см3 диаметром 16 мм;

- переходная часть (от графита до прижимного устройства с пьезо-элементом) изготовлена из вольфрама диаметром 5 мм;

- прижимное устройство выполнено из керамики, что обеспечивает надежный акустический контакт пьезоэлемента со звукопроводом и его электроизоляцию от вольфрамового стержня.

Для обеспечения качественного акустического контакта в исследуемом изделии проделывается отверстие, в которое вкручивается звукопровод. Сигналы АЭ регистрируются с помощью прибора АФ-15 в частотном диапазоне 200 - 500 кГц.

Необходимо заметить, что сложность приема сигнала явилась не единственной проблемой при разработке способа контроля графитации по сигналам АЭ.

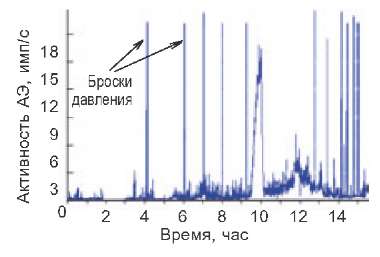

В ходе прямого нагрева термообрабатываемые заготовки должны находиться при постоянном давлении для обеспечения надежного электрического контакта между ними. Технологической особенностью работы маслостанции на промышленных печах прямого нагрева завода является то обстоятельство, что при изменении длины свечи (цепи электродных заготовок) изменение давления производится в течение сравнительно короткого промежутка времени (5 - 25 с). Пьезоэлемент эти изменения накапливает в течение периода наблюдения и отражает их в виде резкого скачка всех параметров АЭ. Броски давления на свечу в сторону увеличения или уменьшения приводят к появлению скачка активности АЭ, превышающего общий уровень на порядок и более.

На рис. 2 представлена акустограмма одного из графитируемых электродов, на которой отчетливо видны как результаты бросков давления, так и временной диапазон образования макротрещины (между 9 и 10 часами от момента включения печи). Локализация периода возникновения дефектов в структуре материалов позволила оптимизировать режим нагрева заготовок таким образом, чтобы ликвидировать образование трещин в ходе нагрева.

Рис. 2. Типичная картина распределения сигналов АЭ при графитации электродов

Многократное использование метода АЭ при изучении процессов графитации углеродных изделий позволило также установить различия в характере возникновения трещин для различных марок графита. Важным технологическим моментом явилось установление с помощью метода АЭ различных механизмов трещинообразования электродных заготовок в зависимости от конечной температуры обжига.

Влияние єффекта Кайзера

Для изучения поведения углеродных материалов при их нагреве необходимо было установить влияние эффекта Кайзера на активность сигналов АЭ. При акустико-эмиссионных исследованиях всегда приходится считаться с исчезновением АЭ при повторном механическом нагружении (эффект Кайзера). Известно, что термический отпуск, например стали, полностью ликвидирует эффект Кайзера. В процессе производства изделий из графита больше приходится считаться не с механическим, а с термическим нагружением материалов, причем циклическим. Априорно нельзя сказать о влиянии эффекта Кайзера при повторном термическом нагружении, поэтому такое исследование представлялось весьма актуальным.

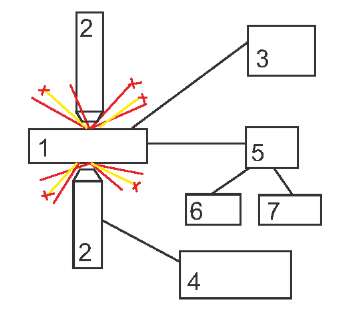

Рис. 3. Схема установки для исследования термического нагружения: 1 - исследуемый образец в виде диска; 2 - графитовые токоподводы; 3 - контрольный следящий потенциометр типа КСП-4 с термопреобразователями типа ВР 5/20; 4 - приборы регистрации электрических параметров; 5 - интегратор импульсов акустической эмиссии типа 3-104; 6 - частотомер электронно-счетный типа 43-57; 7 – прибор быстродействующий самопищущий типа H 338-Ш

Исследования проводились с использованием различной акустико-эмиссионной и регистрирующей аппаратуры в частотном диапазоне 50 — 100 кГц на установке дугового разогрева (рис. 3). Образцы диаметром 150 мм и толщиной 20 мм нагревались до достижения в центральной области температуры 1500 — 1200° С, а затем охлаждались до комнатной температуры.

Количество циклов нагрева определялось термостойкостью образца. Электрические характеристики источника питания в каждой серии экспериментов оставались постоянными.

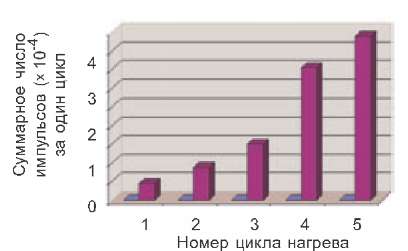

Рис. 4

На рис. 4 показано изменение суммарного числа импульсов АЭ за один цикл для образцов в зависимости от числа циклов термических нагружений. Результаты позволяют однозначно утверждать, что эффект Кайзера при термическом нагружении углеродных обожженных материалов не наблюдается. Как видно, при повторном нагружении всегда наблюдается АЭ.

Изучение развития трещинообразования при механическом нагружении графитов

Еще одной сферой применения метода АЭ явилось изучение процессов развития дефектов при механическом нагружении графитов.

Зарождение в материале дефектов, их развитие и рост сопровождается изменением напряженно-деформированного состояния и перестройкой микроструктуры материала. При этом происходит перераспределение внутренней энергии, что и приводит к возникновению эмиссии волн напряжения. Физическая природа возникновения АЭ напрямую связана с процессом деформирования и разрушения материалов. Различают АЭ, присущую процессу разрушения и процессу деформации кристаллической структуры материала. В первом случае при хрупком разрушении образцов наблюдается постепенное увеличение активности АЭ с ростом нагрузки вплоть до разрушения (рис. 5). Трещинообразование регистрируется по появлению сигнала большой амплитуды, превышающей общий уровень на порядок и более. Совершенно иной характер имеет АЭ, сопровождающая деформацию кристаллической решетки материалов. В этом случае она проявляется в виде сигналов небольшой амплитуды с характеристиками, близкими к белому шуму.

Основными параметрами, характеризующими АЭ при механическом нагружении различных материалов, являются:

- число импульсов (N) - общее количество импульсов, зарегистрированных за время наблюдения при определенном пороговом уровне чувствительности аппаратуры;

- скорость счета импульсов АЭ (δN) - максимальное значение огибающей принятого сигнала;

- активность АЭ (N∑) - число импульсов установленной амплитуды за интервал времени наблюдения;

- амплитудное распределение сигналов - закон распределения по амплитудам сигналов, принятых за определенный интервал времени;

- энергия АЭ - сумма квадратов амплитуд сигналов, принятых за определенный интервал времени.

Рис. 5. Изменение параметров АЭ при механическом нагружении ниппельного графита до разрушения

Проведенные сравнительные исследования показали, что лучшие образцы зарубежных графитов обладают значительной пластичностью, в то время как некоторые марки отечественных графитов характеризуются лишь хрупким разрушением.

Акустический экспресс-контроль коксов

Интересной сферой применения метода АЭ явилось его использование для экспресс-диагностики коксов.

Существующие методы контроля качества коксов, принятые на электродных заводах и алюминиевых комбинатах, основываются на замере следующих основных показателей: балл структуры, истинная плотность, содержание серы. Эти методы при всей их необходимости не являются экспрессными, и с их помощью невозможно идентифицировать коксы различных фирм, качественные параметры которых достаточно близки.

Предложенный метод основан на механическом нагружении проб кокса и анализе индуцируемых акустических колебаний (акустическая эмиссия) в ультразвуком диапазоне. При этом АЭ возникает как за счет трения частиц кокса между собой, так и за счет трения их о стенки матрицы, а также при деформации и раскалывании частиц кокса.

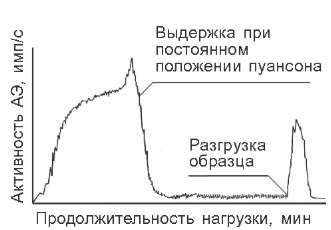

Методика осуществления механической нагрузки идентична широко известному методу определения прессовых характеристик коксов и предполагает использование прибора с имеющейся в нем глухой матрицей, а также подвижного и плотно пригнанного пуансона. В матрицу прибора помещают навеску кокса массой 20 г фракции -1...+0,5 мм. Затем на прессе создают давление через пуансон со скоростью подачи плунжера 10 мм/мин. По достижении максимальной величины давления 20 кГ/см2 выдерживают в таком положении прибор в течении 5 мин, после чего нагрузку на пуансон сбрасывают до нулевого значения путем поднятия плунжера пресса. Параметры АЭ регистрируют следующим образом. К внешней стороне подвижного пуансона приклеивают пьезодатчик с полосой пропускания 0,5-2 МГц. Сигналы АЭ проходят через предусилитель на прибор АФ-15. Для записи информации в аналоговом виде к прибору подключают графопостроитель Н-307, на котором регистрируют активность АЭ и амплитуду (рис. 5).

Рис. 6. Измерение параметров АЭ с использованием прибора АФ15

Исследуя АЭ при нагружении коксов, инженеры НИЛ НЭЗа обратили внимание на то обстоятельство, что каждый из видов коксов имеет свою акустограмму, которая фактически оказалась "звуковым паспортом" каждого кокса и является строго индивидуальной.

С помощью метода АЭ можно легко идентифицировать как различные по качеству коксы, так и очень близкие по физико-химическим показателям. Например, пековые игольчатые коксы фирм "Ничимен" и "Мицубиси" имеют идентичные параметры по всем используемым на заводах-потребителях стандартным методикам, и различить их практически невозможно; в то же время акустограммы их различны и идентификация каждого кокса по АЭ не представляет затруднений. Отечественные коксы (Красноводский, Гурьевский, СПЗ "Сланцы", Новоуфимский) отличаются от импортных игольчатых коксов и также легко опознаются по предлагаемому методу. На рис. 7 приведена акустограмма игольчатого кокса "Коноко".

Рис. 7

Установлено, что все игольчатые импортные коксы характеризуются повышенной АЭ в момент достижения максимума нагрузки. Это явление типично как для нефтяных, так и для пековых коксов. Коксы с пониженной анизотропией, такие как Красноводский и Волгоградский, наоборот, в момент достижения максимума нагрузки имеют более низкую АЭ. Для этих коксов пик АЭ приходится на величину 40-50 % от максимальной нагрузки. Дальнейшее повышение нагрузки приводит к снижению активности АЭ. При выдержке образца в постоянном объеме давление постепенно снижается за счет того, что происходит укладка частиц. В результате этого АЭ падает до фоновых значений. Указанная картина характерна для всех видов коксов. Различия наблюдаются лишь в скорости снижения активности АЭ и наличия или отсутствия отдельных всплесков.

Стадия разгрузки образца, сопровождающаяся релаксацией частиц кокса, также вызывает неодинаковую АЭ. Более упругие пековые коксы имеют в 2 - 3 раза больше сигналов АЭ на этой стадии по сравнению с нефтяными коксами.

Нами изучена взаимосвязь "звукового паспорта" коксов и степени его прокалки, а также гранулометрического состава кокса. Установлено, что все эти факторы оказывают влияние на количество и распределение сигналов АЭ. Для идентификации коксов необходимо соблюдать определенный грансостав и избегать попадания избытка влаги (не более 3 %) в пробу коксов.

Влияние природы коксов на амплитуду сигналов АЭ пока недостаточно изучено, однако можно вполне определенно говорить о том, что амплитуда сигналов АЭ разных коксов также различна.

Практическая значимость экспресс-диагностики чистоты коксов является актуальной в условиях нестабильного обеспечения сырьем электродных заводов. Достаточно часто на предприятии одновременно имеются 3-4 вида различных коксов, и необходима уверенность в том, что конкретное изделие прессуется именно на данном коксе.

Данный метод можно отнести к экспресс- диагностике, так как на идентификациию нужно всего 15 мин. Воспроизвести его можно на большинстве электродных предприятий, поскольку основное оборудование для определения прессовых характеристик кокса у них имеется.