Метод свободных колебаний - самый древний метод акустического контроля

В статье рассмотрены состояние и перспективы акустического метода контроля, основанного на измерении частот собственных колебаний (ЧСК) контролируемых объектов. Приведены физические основы метода и описаны приборы, реализующие метод измерения ЧСК с использованием свободных и вынужденных колебаний. Рассмотрены основные области применения метода и перспективы его использования в промышленности.

Об авторе

Московенко Игорь Борисович

Заведующий отделом неразрушающего контроля ОАО "Абразивы и шлифование" (ОАО "ВНИИАШ), Санкт- Петербург. Кандидат технических наук. Окончил в 1962 г. ЛЭТИ им. В. И. Ульянова /Ленина/ по специальности электроакустика и ультразвуковая техника. Научные интересы - методы неразрушающего контроля, основанные на измерении частот собственных колебаний изделий и образцов из различных материалов.

Методы неразрушающего контроля, основанные на измерении частоты собственных колебаний (ЧСК), хотя и не нашли до настоящего времени такого широкого распространения, как методы ультразвуковой дефектоскопии, но область их применения в последние годы существенно расширилась. В соответствии с общепринятой классификацией акустических методов контроля они разделяются на методы свободных и вынужденных колебаний, которые, в свою очередь, подразделяются на локальные и интегральные методы контроля.

Структурные схемы устройств

|

|

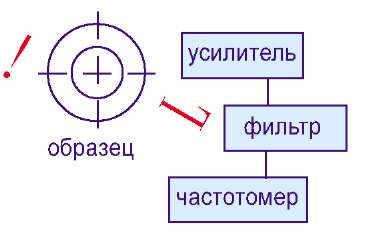

Рис. 1. По методу свободных колебаний

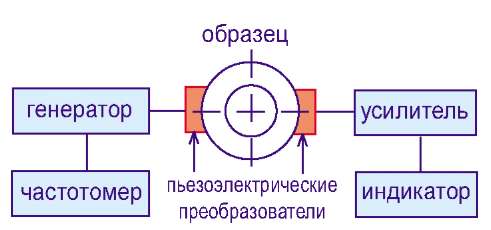

Рис. 2. По методу вынужденных колебаний

Среди методов неразрушающего контроля метод свободных колебаний является одним из самых древних: по дребезжащему звуку при простукивании гончарных керамических изделий удавалось обнаруживать изделия с трещинами и другими видами дефектов. Этот простейший метод дожил до наших дней, и им широко пользуются продавцы посуды во всем мире.

С развитием техники сфера применения этого метода расширялась, и наиболее широкое распространение он нашел на железнодорожном транспорте. Практически на любой станции, где поезд стоит дольше 10 минут, выглянув в окно вагона, можно увидеть человека с молотком, который субъективно, по только ему понятным признакам, пытается обнаружить дефекты, способные привести к аварийной ситуации. Методы, основанные на измерении ЧСК, нашли также достаточно широкое распространение для определения физико-механических свойств различного рода материалов и изделий. Еще 200 лет тому назад Юнг использовал метод вынужденных колебаний для определения динамического модуля нормальной упругости (модуля Юнга) - одной из основных характеристик, определяющих упругие свойства материала.

В основу акустического метода неразрушающего контроля, основанного на измерении ЧСК, положено наличие корреляционных зависимостей между упругими константами материала изделия и такими физико-механическими свойствами, как твердость, пористость, плотность, прочность и т. п., а также эксплуатационными характеристиками изделий и технологией их изготовления.

В процессе контроля измеряется ЧСК изделия, соответствующая определенному виду колебаний, затем рассчитывается приведенная скорость распространения акустических волн (стержневая скорость звука, Сі) по известной формуле fі = Fі-Cі (где fі - ЧСК определенного вида і; Fі - коэффициент формы, зависящий от формы и размеров изделия, вида возбуждаемых колебаний и коэффициента Пуассона, Cі = √E/ρ, Е - модуль нормальной упругости, ρ - плотность) и по предварительно заданным корреляционным зависимостями определяются необходимые физико-механические свойства. Параметр C, является весьма информативным, и в ряде случаев достаточно полно характеризует физико-механические свойства изделий, определяющие их поведение при эксплуатаци.

До последнего времени серьезным препятствием на пути практического применения метода и снижения субъективного фактора при контроле являлась сильная зависимость ЧСК от формы и размеров контролируемого изделия. В настоящее время для целого ряда изделий, имеющих сравнительно простую форму (диски, стержни различного сечения, квадратные и прямоугольные пластины, диски и цилиндры с центральным осевым отверстием и т. п.), анализ спектра ЧСК и определение p может производиться с первом случае при ударе по поверхности контролируемого изделия возникают механические колебания, которые преобразуются в электрический сигнал микрофоном, усиливаются, проходят через фильтр, который выделяет из спектра ЧСК частоту, соответствующую выбранному для регистрации типу колебаний, значение которой, в свою очередь, измеряется частотомерным устройством. При использовании метода вынужденных колебаний электрические колебания, создаваемые плавно перестраиваемым генератором, преобразуются с помощью пьезоэлектрического преобразователя в механические и передаются контролируемому изделию. Колебания изделия принимаются аналогичным преобразователем, преобразуются в электрические, усиливаются и подаются на индикатор резонанса, который фиксирует момент совпадения частоты генератора с измеряемой частотомерным устройством ЧСК контролируемого изделия.

По измеренным таким образом ЧСК изделия по заранее определенным корреляционным зависимостям определяют подлежащие контролю физико-механические свойства или судят применением вычислительной техники и использованием как теоретически рассчитанных, так и экспериментально полученных аналитических зависимостей. Для изделий более сложных форм разработаны методики расшифровки спектра ЧСК, предусматривающие построение специальных дисперсионных зависимостей или проведение анализа спектра на реальных изделиях или моделях, изготовленных из материала с известным значением С, - скорости распространения акустических волн.

Сущность метода видна из структурных схем устройств, реализующих метод свободных (рис.1) и вынужденных (рис.2) колебаний. В по изменению спектра ЧСК о наличии в изделии дефектов.

Для реализации метода наиболее широкое распространение в отечественной промышленности нашли специальные измерители частот собственных колебаний типа "Звук" двух модификаций: "3вук-203" (рис. 3) и "Звук-107" (рис. 4), в основу которых положены соответственно метод свободных колебаний и резонансный метод измерений. Приборы имеют полное метрологическое обеспечение, они прошли Госиспытания и были включены в Госреестр под № 6542-78. Из известных зарубежных аналогов наиболее широкое применение в мировой практике нашли приборы типа "Grindo Sonic" бельгийской фирмы

"J.W. Lemmens N.V." , действие которых основано на использовании метода свободных колебаний, но с применением несколько отличающейся методики измерения и расшифровки спектра ЧСК. При этом приборы "Grindo Sonic", также как "3вук-203", не могут использоваться для контроля малогабаритных изделий. Единственным средством контроля подобных изделий (малогабаритные абразивные круги, бруски и головки, режущие пластинки из керамики и твердого сплава и т.п.), является "Звук-107", реализующий метод вынужденных колебаний с применением оригинальной методики расшифровки спектра ЧСК.

Рис. 4

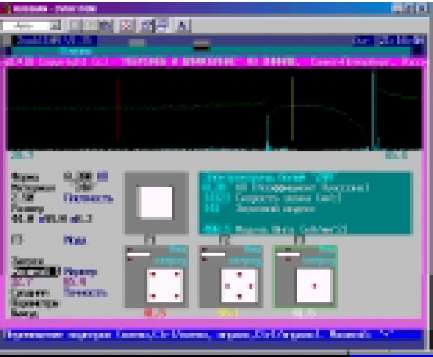

В настоящее время закончена разработка приборов "Звук" нового поколения, работающих в комплекте с современными компьютерными средствами (рис. 5). Прибор "Звук-ИОМ" (рис. 6) состоит из измерительной стойки и электронной платы, устанавливаемой в /ВМ-компьютер. Измерение производится автоматически сразу после закрепления контролируемого изделия в измерительной стойке и запуска специальной программы, по которой осуществляется анализ спектра ЧСК и необходимые расчеты. Результаты измерений и их обработки выводятся на экран монитора (рис. 7-10), хранятся на диске и могут быть распечатаны в удобном виде.

Рис. 7

Рис. 8

Рис.9

Рис. 10

"3вук-203м" - это портативный прибор, который оператор при работе легко удерживает в руке (рис. 11). Он имеет встроенный электретный микрофон для приема акустических колебаний, жидкокристаллический дисплей для индикации результатов измерения и пленочную клавиатуру для управления работой прибора. Практически мгновенно после нанесения удара по контролируемому изделию на дисплее высвечивается результат в одной из заданных оператором форм: ЧСК в Гц, приведенная скорость распространения акустических волн в м/с, звуковой индекс - градация этой скорости по определенной шкале или степень твердости в буквенном виде (для абразивных изделий, в том числе по международной шкале Нортона). Возможна индикация и других физико-механических свойств, например, модуля Юнга, прочности, плотности, пористости и др. при введении в прибор соответствующих корреляционных или аналитических зависимостей. Предусмотрена возможность передачи данных на внешнее устройство по интерфейсу К5-232.

Метод контроля, основанный на измерении ЧСК, и приборы типа "Звук" уже нашли

достаточно широкое применение для контроля изделий из различных материалов.

Рис. 11

Контроль абразивных изделий

Основное назначение приборов "Звук" - контроль твердости абразивных изделий в широком диапазоне размеров - от 3 до 1200 мм как на заводах-изготовителях абразивного инструмента, так и на заводах- потребителях в самых разнообразных отраслях: автомобилестроении, моторостроении, подшипниковой промышленности и др. Разработан стандарт ГОСТ 25961-83 "Инструмент абразивный. Акустический метод контроля физико- механических свойств". Аналогичный стандарт TGL S5047 "Шлифовальные круги. Определение твердости. Акустический метод" был разработан в ГДР. Подобные стандарты есть в Венгрии и Чехословакии.

В качестве выходных параметров этими стандартами предусмотрены скорость распространения акустических волн и звуковой индекс (ЗИ), отражающие твердость абразивного инструмента. Акустический метод введен наряду с традиционными механическими методами контроля твердости в ГОСТ 2424-83 "Круги шлифовальные. Технические условия", причем при применении акустического метода контроля вместо буквенного обозначения степени твердости круги могут маркироваться звуковым индексом. Этот метод введен также в ГОСТ 2464-82 "Сегменты шлифовальные. Технические условия" и ГОСТ 2456-82 "Бруски шлифовальные. Технические условия", а также в качестве основного метода контроля физико-механических свойств отрезных кругов в ГОСТ 21963-82 "Круги отрезные. Технические условия". С 01.01.86. в соответствии с этим стандартом на отрезных кругах диаметром менее 600 мм маркируется вместо обозначения твердости значение ЗИ. Кроме того, в соответствии с рядом ТУ и другой НТД производится выпуск инструмента с применением в качестве выходного контроля акустического метода и маркировкой на изделии ЗИ.

Контроль огнеупорных изделий

Для этих изделий имеется корреляционная связь между ЧСК и их основными характеристиками, порядок определения которых регламентирован ГОСТ 25714-83 "Контроль неразрушающий. Акустический звуковой метод определения открытой пористости, кажущейся плотности, плотности и предела прочности на сжатие огнеупорных изделий".

При контроле ряда изделий, например, графитовых тиглей, обнаружено изменение значений ЧСК при многократных циклических термонагружениях, что показывает возможность использования результатов контроля для оценки ресурса изделия с целью своевременного вывода его из эксплуатации и предотвращения аварийных последствий.

Контроль углеродных изделий

Здесь акустический метод находит применение при выходном контроле свойств изделий, используемых при производстве алюминия и других металлов: подовых блоков ванн электролизеров, углеграфитовых электродов и т. п. Для этих изделий скорость С, связана с пористостью, прочностью и эксплуатационными характеристиками.

На Новосибирском электродном заводе метод контроля и применение приборов типа "Звук" были включены в действующую НТД, в соответствии с которой в качестве выходного параметра, характеризующего физико-механические свойства изделия, установлен звуковой индекс ЗИ.

Контроль заготовок из чугуна

Для деталей из чугуна имеются корреляционные зависимости между скоростью звука С, и такими важными параметрами, как твердость по Бринеллю, прочностные характеристики, содержание шаровидного графита.

Интересны результаты контроля весьма ответственных деталей подвески типа "шапка изолятора" электропередач высоковольтных линий. Акустический метод, основанный на применении свободных колебаний, позволил обнаружить до 70 % годных изделий среди забракованных по субъективному методу "простукивания", в то время как среди признанных годными обнаружено до 10 % изделий с дефектами.

Приборы типа "3вук-203" используются на ряде заводов моторостроения и автомобилестроения для контроля заготовок деталей силовых агрегатов: дисков сцепления, маховиков и т.п.

Контроль изделий из высокопрочной керамики и синтетических высокотвердых материалов

Для таких изделий установлены корреляционные зависимости между скоростью С,, коэффициентом Пуассона и твердостью, плотностью, а также эксплуатационными показателями: износостойкостью - для режущих пластин, эффективностью поглощения упругой энергии удара - для броневых пластин. Скорость С, зависит от технологических параметров: количества добавок, давления прессования, температурных режимов и т. п., что делает возможным применение приборов типа "Звук" для экспресс- контроля такого типа изделий. Учитывая эти данные, был разработан метод контроля заготовок режущих пластин из композиционных материалов на основе эльбора (кубического нитрида бора) с использованием прибора "Звук-107" и метод контроля броневых пластин.

Определение упругих констант материалов

Приборы типа "Звук" имеют полное метрологическое обеспечение и могут применяться для определения модуля Юнга, коэффициента Пуассона и других параметров, характеризующих упругие свойства различных материалов. Для образцов в виде брусков определенных типоразмеров измерения могут проводиться в соответствии с международными стандартами, например, стандартом США АБТМ С159-94.

Разработаны методики и программное обеспечение для определения модуля Юнга и коэффициента Пуассона образцов в виде дисков и квадратных пластин (рис. 9, 10).

Перспективы применения метода

Последние исследования показали принципиальную возможность использования метода свободных колебаний для поиска развитых усталостных трещин в ободьях цельнокатанных железнодорожных колес . При проведении дополнительных НИР области применения метода могут быть существенно расширены в направлении неразрушающего контроля узлов и деталей железнодорожного транспорта, в том числе степени натяга сопряженных деталей, а также элементов пути (шпалы, рельсы, столбы и т. д.). Весьма перспективным представляется использование этого метода для контроля качества различного рода строительных изделий.